В выходных ступенях промежуточных пароперегревателей, где вторичный пар слабо охлаждает трубы вследствие низких массовых скоростей, возможно использование труб с внутренним продольным оребрением, позволяющих снизить температуру металла на 5-20оС. Оребрение снижает тепловые потоки на внутренней поверхности трубы. Такой промежуточный перегреватель из хромомолибденовых труб установлен заводом на один из котлов Иркутской ТЭЦ-10. Уже свыше 180 тыс. ч. он успешно конкурирует с аустенитными промежуточными перегревателями остальных пятнадцати котлов электростанции.

Таким образом, описанные технические решения позволяют утверждать, что возможности совершенствования тепловых схем котлов и энергоблоков далеко не исчерпаны. Завод готов предложить свое сотрудничество отечественным и зарубежным энергомашиностроительным организациям и электростанциям в части разработок проектов новых котлов и энергоблоков, а также модернизации существующего оборудования. [2]

1.3 Технологии для тепловых электростанций

Посмотрим теперь, как развиваются теплотехнические технологии в настоящее время.

Наибольшей экономичностью обладают сейчас мощные парогазовые установки. При утилизации тепла отработавших в газовой турбине газов для выработки пара, расширяющегося затем в конденсационной паровой турбине, КПД ПГУ достиг 57... 58,5 %. Столь высокий КПД получен в результате, прежде всего, последовательного развития ГТУ с повышением параметров и экономичности.

В настоящее время по программе, которую поддерживает Министерство энергетики США, разрабатываются перспективные энергетические ГТУ, применение которых в парогазовых установках позволит достичь КПД более 60 %.

Фирмой «Вестингауз», например, в рамках этой программы разработана ГТУ мощностью 290 МВт. При температуре газов на входе в ротор турбины 1500°С, степени повышения давления 27, расходе воздуха 550 кг/с и частоте вращения 3600 об/мин КПД ГТУ составит 42 % без утилизации тепла отработавших в турбине газов, температура которых (615°С) позволяет выработать в котле-утилизаторе пар, перегретый до температур, освоенных в паровых энергоблоках.

Имеются возможности дальнейшего совершенствования ГТУ. Так, современные системы охлаждения лопаток турбины значительно менее эффективны, чем, например, проникающие системы; при использовании керамики возможно существенное повышение температуры деталей и сокращение расходов охладителя и связанных с охлаждением потерь и т.д.

В индустриально развитых странах большое внимание уделяется разработкам топливных элементов — электрохимических устройств, в которых электроэнергия получается в результате окисления водорода. Топливами для них могут быть природный и синтетический газ, а также метанол. Уже созданы перспективные образцы топливных элементов с использованием расплавленных карбонатов (рабочая температура 650°С) и твердых оксидов (1000°С). Мощность действующих устройств составляет до 100 кВт, строящихся - до 1000 кВт; в каждом из них объединены элементы единичной мощностью 1... 1,5 кВт

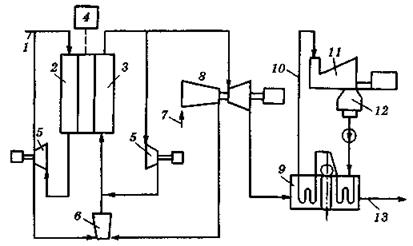

Коэффициент полезного действия топливных элементов этого типа составляет 60...70 %. Включение их в комбинированные установки, например, по схеме на рисунке 7, позволяет повысить КПД производства электроэнергии до 75...80 %.

Рисунок 7 - Схема комбинированной установки с топливным элементом

1 — подача топлива, 2-6 — топливный элемент с расплавом карбонатов, 2 — анод, 3 — катод, 4 — инвертор, 5 — рециркуляционный нагнетатель, 6 — каталитическая камера сгорания, 7 — воздух, 8 — ГТУ, 9 — котел-утилизатор, 10 — пар, 11 — паровая турбина, 12 — конденсатор, 13 — уходящие газы

Как уже отмечалось, уголь во многих странах дешевле природного газа и более доступен.

Высокоэкономичные пылеугольные паровые энергоблоки единичной мощностью 350...1100 МВт строятся в последние годы в Европе и Японии. Топливом для них является энергетический каменный уголь, в основном импортируемый, с низшей теплотой сгорания 23...27 МДж/кг, влажностью 5... 15 %, зольностью 8... 17 % и содержанием летучих 20...40 %.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.