1. Обоснование выбора сушильной установки.

Наибольшее распространение в промышленности и сельском хозяйстве для обезвоживания материалов получили конвективные сушильные установки. Теплота для сушки материалов в них передается конвекцией от горячего газообразного агента к влажному материалу. В качестве сушильного агента используют воздух, топочные и другие инертные по отношению к высушиваемому материалу газы (азот, гелий и др.), перегретый водяной пар или пар удаляемого из материала растворителя.

Одним из типов конвективной сушильной установки является барабанная сушилка, которая относительно проста по своему устройству. Материал проходит процесс сушки за относительно короткий промежуток времени. Эти сушильные установки используется для сушки песка, глины, фрезерного торфа, известняка, руды, сланца, каменного и бурого угля, фрезерного торфа и т.д.

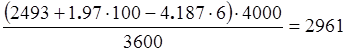

2. Материальный и тепловой балансы.

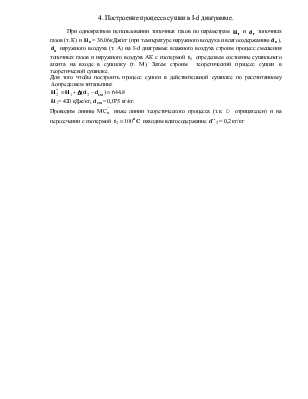

Уравнение

материального баланса продукта, подвергаемого сушке![]()

![]()

![]()

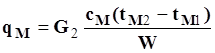

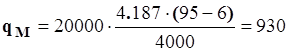

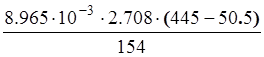

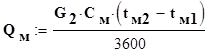

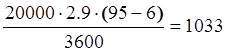

Расход теплоты на нагрев

материала,

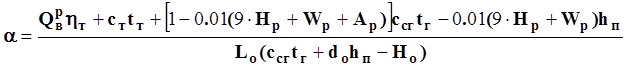

Уравнение теплового баланса

сушилки на 1 кг испаренной влаги,

![]()

![]()

где ![]() -

теплоемкость материала при температурах,

-

теплоемкость материала при температурах,

![]() =

4.19 - теплоемкость влаги,

=

4.19 - теплоемкость влаги,

3. Расчет параметров топочных газов.

![]() -

теплоёмкость топлива,

-

теплоёмкость топлива,

![]() -

температура топлива,

-

температура топлива, ![]()

![]() -

теплоёмкость сухих газов,

-

теплоёмкость сухих газов,

Энтальпия,

наружного воздуха

![]()

![]()

водяных паров

![]()

![]()

Рабочий состав топлива, %

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() -

низшая теплота сгорания топлива,

-

низшая теплота сгорания топлива,

Теоретически необходимое

количество воздуха, ![]()

![]()

![]()

Высшая теплота сгорания топлива,

![]()

![]()

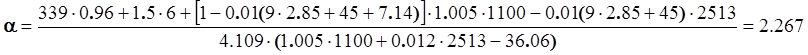

Коэффициент избытка воздуха:

Масса сухих газов, кг/кг

![]()

![]()

Масса водяных паров, ![]()

![]()

![]()

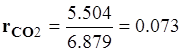

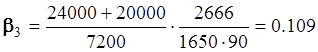

Влагосодержание топочных газов,

= 0.074

= 0.074

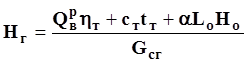

Энтальпия

топочных газов,

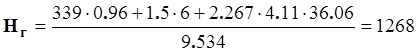

Расход топлива, кг/ч

= 1307.

= 1307.

4. Построение процесса сушки в I-d диаграмме.

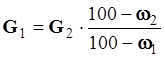

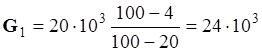

При однократном использовании топочных газов по параметрам ![]() и

и ![]() топочных

газов (т. К) и

топочных

газов (т. К) и ![]() = 36.06кДж/кг (при температуре

наружного воздуха и влагосодержанию

= 36.06кДж/кг (при температуре

наружного воздуха и влагосодержанию ![]() ),

), ![]() наружного воздуха (т. А) на I-d диаграмме

влажного воздуха строим процесс смешения топочных газов и наружного воздуха АК

с изотермой

наружного воздуха (т. А) на I-d диаграмме

влажного воздуха строим процесс смешения топочных газов и наружного воздуха АК

с изотермой ![]() определяем состояние сушильного агента на

входе в сушилку (т. М). Затем строим теоретический процесс сушки в

теоретической сушилке.

определяем состояние сушильного агента на

входе в сушилку (т. М). Затем строим теоретический процесс сушки в

теоретической сушилке.

Для того чтобы

построить процесс сушки в действительной сушилке по рассчитанному ![]() определяем энтальпию:

определяем энтальпию:

![]()

![]() = 420 кДж/кг,

= 420 кДж/кг, ![]() = 0,075

кг/кг.

= 0,075

кг/кг.

Проводим линию

М![]() ниже линии теоретического процесса (т.к. D отрицателен) и на пересечении с изотермой

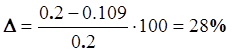

ниже линии теоретического процесса (т.к. D отрицателен) и на пересечении с изотермой ![]() находим влагосодержание

находим влагосодержание ![]() = 0,2 кг/кг

= 0,2 кг/кг

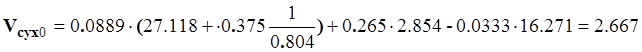

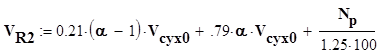

5.Определение объема и парциальных давлений продуктов сгорания.

Теоретическое количество сухого воздуха на 1кг топлива, м3/кг

![]()

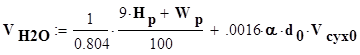

Теоретическое количество влажного воздуха на 1 кг топлива, м3/кг

![]()

![]()

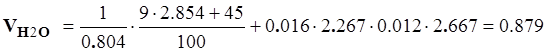

Действительное количество воздуха на 1 кг топлива, м3/кг

![]()

![]()

Объем трехатомных газов, м3/кг

![]()

![]()

Объем двухатомных газов, м3/кг

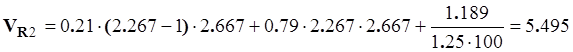

Объем водяных паров, м3/кг

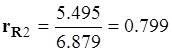

Объем продуктов сгорания суммарный, м3/кг

![]()

![]()

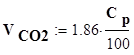

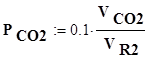

Объем углекислого газа, м3/кг

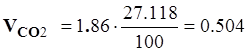

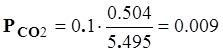

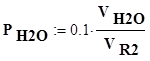

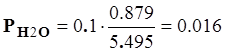

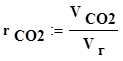

Парциальные давления трехатомных газов, МПа углекислого газа

водяных паров

суммарное

![]()

![]()

Объёмный вес:

двухатомных газов

углекислого газа

Молекулярный вес

![]()

![]()

Молекулярный вес смеси газов

![]()

![]()

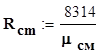

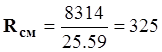

Газовая постоянная смеси газов, Дж/(кг К)

![]()

![]()

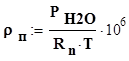

Парциальное давление смеси газов, МПа

![]()

![]()

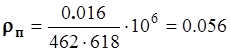

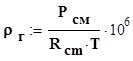

Плотность водяных паров, кг/м3

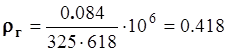

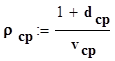

Плотность смеси газов, кг/м3

Плотность газа, кг/м3

![]()

![]()

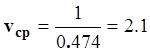

Удельный объём газа для средних значений его температуры, м3/кг

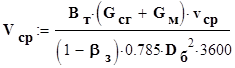

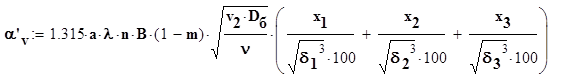

Средняя скорость газов в сушилке, м / с

![]() =

= = 1.88

= 1.88

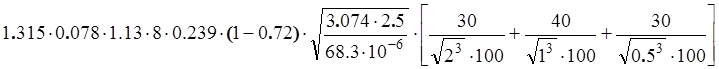

Коэффициент, учитывающий ухудшенную обдувку частиц материала внутри струи, падающего с лопаток - а = 0.078

Коэффициент теплопроводности материала l = 1.13 Вт / (м К)

Высота падения

с лопаток ![]()

Скорость частиц при их падении с лопаток, м / с

![]()

![]()

Скорость газа у поверхности частиц, м/с

![]()

![]()

Коэффициент кинематической вязкости теплоносителя n = 68.3E-6 м2/с

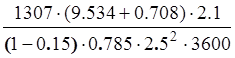

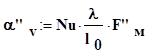

Объёмный коэффициент теплоотдачи от газа к частицам, падающим с лопаток, кВт/(м2 К)

![]() =

= = 0.3

= 0.3

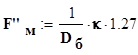

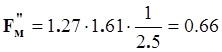

Определяющий размер окатывания частиц метров к = 1.61

Наружная поверхность частиц, находящихся на лопатках и в завале м2/м3

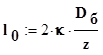

Длина скатывания частиц, м

![]()

![]() = 0.361 м

= 0.361 м

Коэффициент l для средней температуры газа l = 0.0613 Вт/(м К)

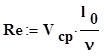

Число Рейнольдса

![]()

= 12307

= 12307

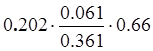

Число Нуссельта

![]()

![]()

![]()

Объёмный коэффициент теплоотдачи для частиц, находящихся на лопатках и в завале, кВт/(м2 К)

![]() =

=  =

0.023

=

0.023

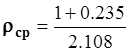

Средняя плотность газов, кг / м3

= 0.586

= 0.586

Коэффициент теплоотдачи от газов к оголённым внутренним поверхностям, кВт / (м2 К)

![]()

![]() =

=![]() = 0.01

= 0.01

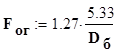

Оголённая поверхность деталей, м2 / м3

![]() =1.27

=1.27![]()

![]() = 2.708

= 2.708

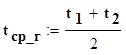

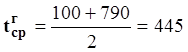

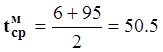

Средняя температура газов,°С

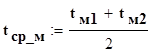

Средняя температура материала, °С

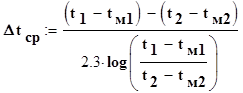

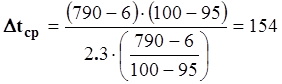

Средняя разность температур между газом и частицами материала

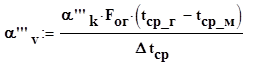

Объёмный коэффициент теплоотдачи от нагретых поверхностей сушилки к материалу, кВт/(м3 К)

![]()

= 0.062 кВт/(м3К)

= 0.062 кВт/(м3К)

Суммарный объёмный коэффициент теплообмена, кВт/(м3 К)

![]()

![]() = 0.3 + 0.023 + 0.062 = 0.385 кВт / (м3

К)

= 0.3 + 0.023 + 0.062 = 0.385 кВт / (м3

К)

Расход тепла на нагрев материала, кВт

![]()

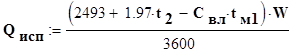

Расход тепла на испарение свободной влаги, кВт

![]()

Расход тепла на испарение связанной влаги, кВт

![]()

![]()

Суммарный расход тепла, кВт

![]()

![]()

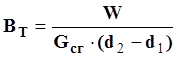

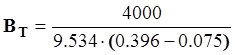

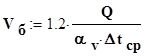

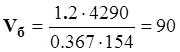

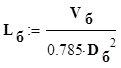

7. Определение конструктивных размеров сушильной установки.

Объем сушильного барабана, м3

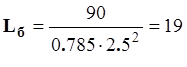

Длина сушильного барабана м.

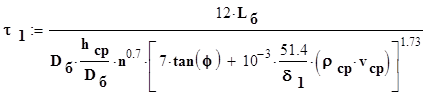

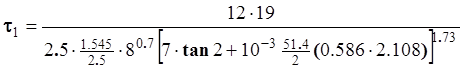

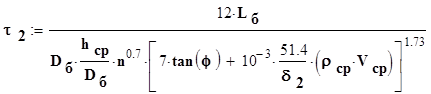

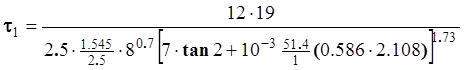

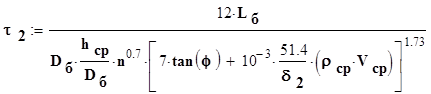

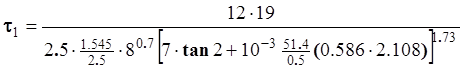

Время пребывания материала для каждой фракции в сушилке, сек.

= 3188

= 3188

= 2746

= 2746

= 2038

= 2038

где ![]() = 2° - угол наклона барабана.

= 2° - угол наклона барабана.

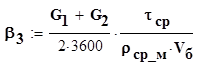

Средневзвешенное время пребывания в сушилке, сек

![]()

![]()

![]()

Проверка коэффициента заполнения барабана

Мощность электродвигателя для привода сушильного барабана, кВт

![]()

![]()

Список использованной литературы

1. Промышленные тепломассовые процессы и установки. Методические указания по курсовому проектированию. Составитель В.М Картавская. - Иркутск, 1991.- 63с.

1) Обоснование выбора типа сушильной установки

2) Материальный и тепловой балансы

3) Расчет параметров топочных газов

4) Построение процесса сушки в I-d диаграмме

5) Определение объема и парциальных давлений продуктов сгорания

6) Тепловой расчет барабанной сушилки

7) Определение конструктивных размеров сушильной установки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.