В средней части ферментатора скапливается жидкость.

Нижняя, грязеобразная фракция выпадает в осадок.

Бактерии наиболее активны в средней зоне. Поэтому содержимое резервуара необходимо периодически перемешивать - хотя бы один раз в сутки, а желательно - до шести раз. Перемешивание может осуществляться с помощью механических приспособлений, гидравлическими средствами (рециркуляция под действием насоса), под напором пневматической системы (частичная рециркуляция биогаза) или с помощью различных методов самоперемешивания.

Технологические схемы биогазовых установок

1. Непрерывного действия

При непрерывной (проточной) схеме субстрат загружают в камеру сбраживания непрерывно или через определённые промежутки времени. Удаляя такое же количество отработанной массы.

Такая схема позволяет получить максимальное количество биогаза, но на её внедрение требуется большие материальные расходы.

2. Периодического действия

При периодической схеме, камеры сбраживания, загружают по очереди. При этом свежий субстрат смешивают с остатками сбродившего.

Газ начинает образовываться по истечении 5 – 10 суток и достигнув максимума, постепенно снижается до минимума. Затем шлам выгружают и снова загружают субстратом.

Такой способ трудоёмок и неравномерно происходит выделение газа. Для равномерного выделения газа соединяют несколько установок.

3. Аккумулятивные

При аккумулятивной схеме хранилище для перебродившей массы навоза играет одновременно роль камеры сбраживания.

Такую схему применяют в основном для обработки сточного навоза.

Исследование режимов функционирования экспериментальной биогазовой установки

Экспериментальная биогазовая установка физическим объемом метантенка 1,5 куб.м запущена летом 2003 г. Запуск установки осуществлялся студентами специальности «Нетрадиционные и возобновляемые источники энергии» УГТУ в три этапа.

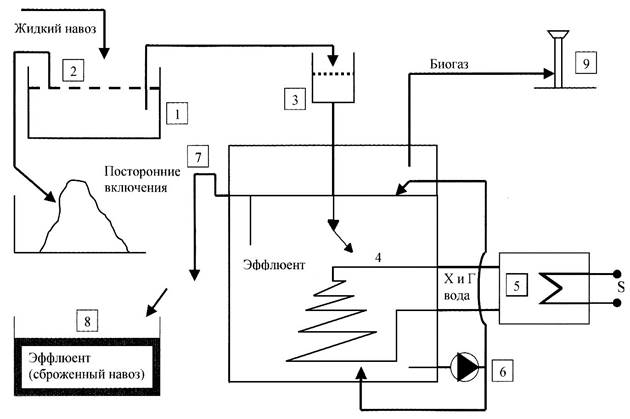

На первом этапе была проведена расконсервация установки и её загрузка топливом – субстратом КРС. Исходный жидкий навоз доставлялся из ЗАО «Тепличное» (г. Екатеринбург) в контейнерах емкостью по 50 л каждый. Первоначальная влажность субстрата составляла 55-60 %. В процессе приготовления субстрата требовалась его очистка от посторонних включений и значительной массы соломы. Принципиальная технологическая схема биогазовой установки представлена на рис.1.

Рис.1. Принципиальная технологическая схема БГУ-1,5 П

1 – емкость исходного жидкого навоза;

2 – решето удаления посторонних включений;

3 – система загрузки навоза;

4 – спиральный теплообменник;

5 – электрокотел;

6 – система перемешивания;

7 – выгрузное устройство;

8 – сборник сброженного навоза;

9 – газовая горелка

Первая загрузка составила около 80 л субстрата исходной влажностью 55-60 % и 1 м3 воды. Заданные температурные параметры соответствовали мезофильному режиму метангенерации (35-37оС) и поддерживались системой автоматики блока вспомогательных устройств БГУ (Рис.2.)

Первый качественный результат – относительно низкое давление газов на выходе – заставил проанализировать ситуацию и привел к необходимости снижения влажности сбраживаемого субстрата с 98 до 92-95 %. С этой целью (2-й этап) была осуществлена повторная загрузка 320 л исходного субстрата влажностью 55-60 %. На 5-й день в БГУ начался существенный рост газовыделения. При первом выпуске газовой смеси давление в начальный момент составляло 0,2*102 мм вод. ст. Эксперимент показал, что за 1 час давление восстанавливается и через 2,5 часа достигает 1,4*102 мм вод. ст., что фиксируется по наружному манометру.

На 3-м этапе была предпринята первая попытка качественного анализа состава генерируемого газа. На 8-й день после загрузки были взяты пробы генерируемого газа, которые показали значительное содержание (до 75 %) СО2., О2 - 2%, Н2S-4%,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.