Содержание:

Введение……………………………………………………………..2

Основная часть

Исследование термопрочности водоподающего устройства впрыскивающего пароохладителя………..............................3

Повышение надежности впрыскивающих пароохладителей низкого давления котла ТГМП-314…………………….….14

О влиянии щелевого проскока пара на работу впрыскивающего пароохладителя с цилиндрической защитной рубашкой………………………………………………….…23

Стендовые и промышленные исследования гидравлических и тепловых разверок в ширмовых пароперегревателях с радиальным подводом (отводом) среды………………..….31

Основные закономерности изменения количества аккумулированного тепла в пароперегревателях……………………………………..…..44

Аварийный впрыск котла ПК-41-1 с центробежным распылителем…………………………………………….….54

Повышение надежности ступеней пароперегревателя от промежуточных до выходной…………………….….……..63

Заключение…………………………………………………………74

Введение.

При эксплуатации котлов БКЗ 210-140ф, на переходных режимах возникает проблема выбега температуры перегретого пара, т.е. превышение температуры перегретого пара выше расчетной, которая приводит к тому, что в материале трубок при этой температуре начинается пластичная деформация и трубка лопается, а значит и котел выходит из строя. Его необходимо останавливать и трубку глушить.

Так на ТЭЦ – 2 были зафиксированы выбеги в третей ступени пароперегревателя составляющие 600 оС и выше, хотя расчетная температура должна составлять на входе в третью ступень 416 оС, на выходе - 541 оС. Максимальная температура, которую может выдержать металл третей ступени составляет 580 оС.

Для решения проблемы выбега температуры пара предложено изменить место впрыска.

Поставленная задача кажется простой лишь на первый взгляд. При более детальном её рассмотрении возникают осложнения, такие как выявление наиболее оптимальной конструкции впрыскивающего пароохладителя (ВПО), учитывающей работу устройства в зоне больших градиентов температур, определение параметров ВПО, в том числе количества впрыскиваемого конденсата, определение влияния работы ВПО на пароперегреватель и котёл вцелом и ряд других проблем.

В данной работе мною была осуществлена подборка журнальных статей, наиболее полно освещающих ряд вышеуказанных проблем, и на которые можно опереться при начальной разработке дипломного проекта.

УДК 62 184 623 004. 68

Электрические станции, 1991, 10

Исследование термопрочности водоподающего устройства впрыскивающего пароохладителя

Плоткин Е. Р., доктор техн. наук,

Черняк В. Н., инж.,

Зингер М. Н., канд. техн. наук,

Чернышов Е. В., инж.

ВТИ ТЭЦ-22 Мосэнерго

Наиболее частыми повреждениями впрыскивающего пароохладителя (ВПО) являются отрывы водоподающей трубы от крышки штуцера. В зависимости от точки парового тракта котла, в которой расположен пароохладитель, температура пара может быть равна 350—550 °С, в то время как температура впрыскиваемой воды – 160 - 260 °С. Столь большая разность температур сред (до Δt = 200 - 400 °С) в сочетании с высокой интенсивностью теплообмена определяет высокую неравномерность температурного поля деталей в этой зоне и, вероятнее всего, является причиной термоусталостных повреждений.

Конструкция штуцеров впрыскивающих пароохладителей отличается от обычных штуцеров наличием внутренней водоподающей трубки, по которой вода вводится в паровой поток. Штуцеры ВПО не стандартизованы, условия их работы в режиме знакопеременных нагрузок до конца не выяснены, а поэтому нет рекомендаций по расчету оптимальной толщины стенки и высоты штуцера, по выполнению необходимой для защиты корпуса ВПО паровой рубашки и учету других особенностей конструкции для обеспечения её надежности.

Анализ температурных напряжений в штуцерах ВПО на основании представлений о возможных температурных полях показывает, что для точной оценки термопрочности конструкции необходимы дополнительные данные о реальных условиях работы водоподающего устройства, включая амплитуду и частоту изменений температуры среды и металла. Для уточнения температурного режима в статических и динамических условиях на блоке 250 МВт с котлом ТПП-2 были проведены измерения температуры штуцера впрыска II размещенного перед ширмовым пароперегревателем в зоне температуры пара 420 - 450 °С. Регулирование температуры пара по тракту этого котла производится, кроме того, еще в зоне температуры 500—530 °С впрыском III. На все впрыски подается питательная вода с температурой от 160° (при отключенных ПВД, что бывает нечасто) до 265 °С.

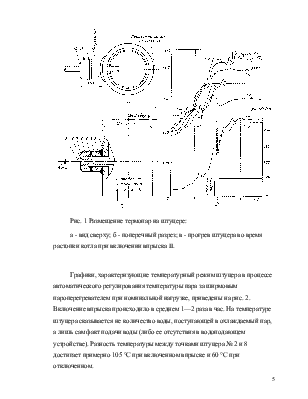

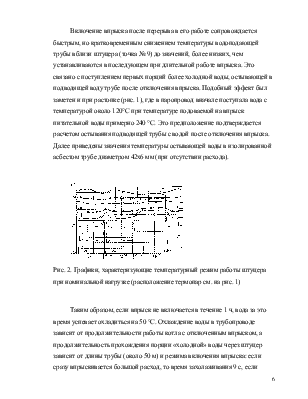

На наружной поверхности штуцера исследованного впрыска было установлено 12 термопар (рис. 1). Измерения проводились во время растопок и остановов блока, а также при нормальной эксплуатации. На рис. 1,в приведены графики давления и температуры пара в месте установки впрыска II во время растопки, а также измеренная температура металла. Видно, что до включения впрыска температура металла практически следует за температурой насыщения ts, показанной на рис. 1, в. После включения впрыска участки штуцера имеют различную температуру, причем разница достигает 220 °С. Из анализа приведенных значений температуры пара до и после впрыска (t1п и t2п) следует, что разность их составляла З0 °С, а температура металла корпуса ВПО вблизи ввода воды, измеряемая в точке 1, близка к температуре t1п.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.