Содержание:

I Выбор и расчет посадок гладких цилиндрических соединений.

II Выбор и расчет посадок подшипников качения.

III Выбор и расчет посадок шпоночного соединения.

IV Выбор и расчет посадок шлицевого соединения.

Задача 1.

![]()

![]() (26 – 2)

(26 – 2)

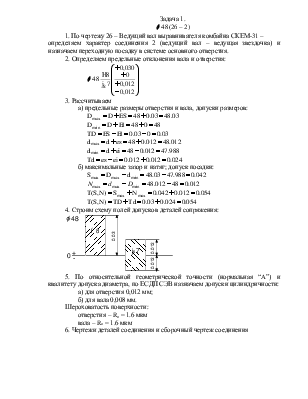

1. По чертежу 26 – Ведущий вал выравнивателя комбайна СКЕМ-31 – определяем характер соединения 2 (ведущий вал – ведущая звездочка) и назначаем переходную посадку в системе основного отверстия.

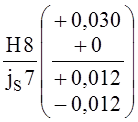

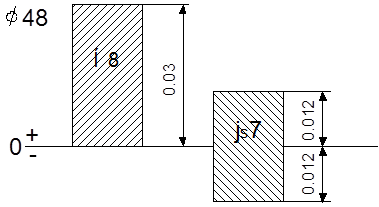

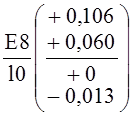

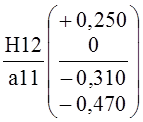

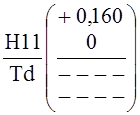

2. Определяем предельные отклонения вала и отверстия:

![]()

![]()

3. Рассчитываем а) предельные размеры отверстия и вала, допуски размеров:

![]()

![]()

![]()

![]()

![]()

![]()

б) максимальные зазор и натяг; допуск посадки:

![]()

![]()

![]()

![]()

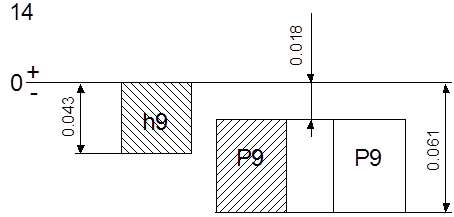

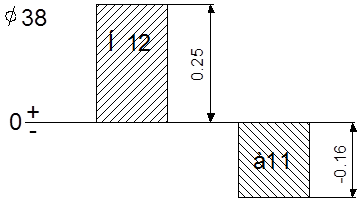

4. Cтроим схему полей допусков деталей сопряжения:

5. По относительной геометрической точности (нормальная “A”) и квалитету допуска диаметра, по ЕСДП СЭВ назначаем допуски цилиндричности:

а) для отверстия 0,012 мм;

б) для вала 0,008 мм.

вала – Ra = 1.6 мкм

6. Чертежи деталей соединения и сборочный чертеж соединения

Задача 2.

314 (26 – 4,5)

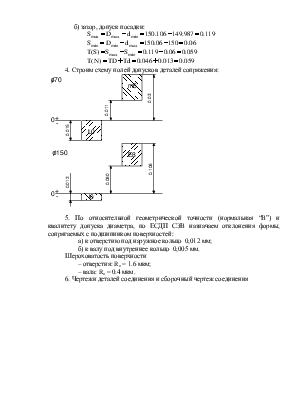

1. По номеру подшипника в справочнике определяем его размеры

d = 70 мм, D = 150 мм, B = 35 мм.

2. Исходя из условий работы узла (корпус – подшипник – ведущий вал) определяем вид нагружения колец подшипника:

внутреннее кольцо подшипника – циркуляционное нагружение;

наружное кольцо подшипника – местное нагружение.

По виду нагружения назначаем посадки:

![]()

![]()

– посадка с

гарантированным натягом

– посадка с

гарантированным натягом

![]()

![]()

– посадка с

гарантированным зазором

– посадка с

гарантированным зазором

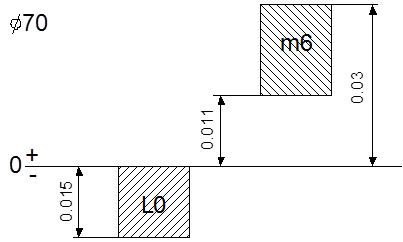

3. Рассчитываем а) предельные размеры внутреннего кольца подшипника и вала, допуски размеров:

![]()

![]()

![]()

![]()

![]()

![]()

б) натяг, допуск посадки:

![]()

![]()

![]()

![]()

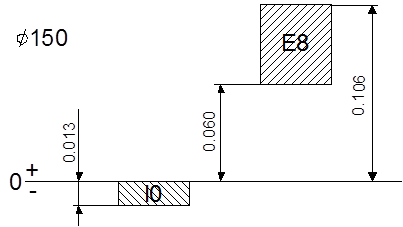

в) предельные размеры наружного кольца подшипника и отверстия, допуски размеров:

![]()

![]()

![]()

![]()

![]()

![]()

б) зазор, допуск посадки:

![]()

![]()

![]()

![]()

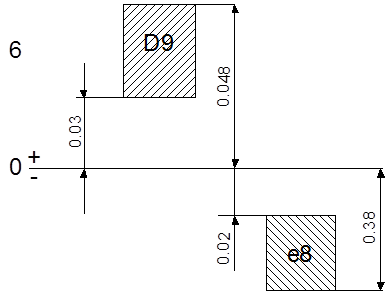

4. Cтроим схему полей допусков деталей сопряжения:

5. По относительной геометрической точности (нормальная “В”) и квалитету допуска диаметра, по ЕСДП СЭВ назначаем отклонения формы, сопрягаемых с подшипником поверхностей:

а) к отверстию под наружное кольцо 0,012 мм;

б) к валу под внутреннее кольцо 0,005 мм.

– вала: Ra = 0.4 мкм.

6. Чертежи деталей соединения и сборочный чертеж соединения

Задача 3.

![]()

![]() (26 – 8)

(26 – 8)

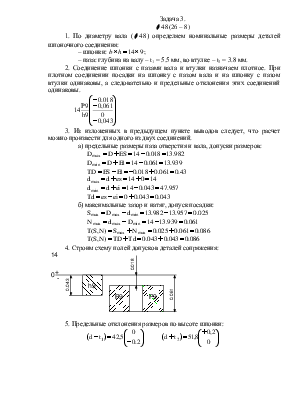

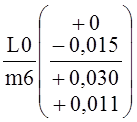

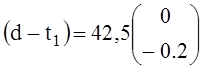

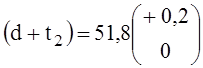

1. По диаметру вала (![]()

![]() ) определяем номинальные размеры деталей шпоночного

соединения:

) определяем номинальные размеры деталей шпоночного

соединения:

– шпонки: ![]() ;

;

– паза: глубина на валу – t1 = 5.5 мм, во втулке – t2 = 3.8 мм.

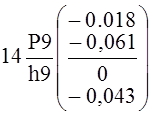

2. Соединение шпонки с пазами вала и втулки назначаем плотное. При плотном соединении посадки на шпонку с пазом вала и на шпонку с пазом втулки одинаковы, а следовательно и предельные отклонения этих соединений одинаковы.

3. Из изложенных в предыдущем пункте выводов следует, что расчет можно произвести для одного из двух соединений.

а) предельные размеры паза отверстия и вала, допуски размеров:

![]()

![]()

![]()

![]()

![]()

![]()

б) максимальные зазор и натяг, допуск посадки:

![]()

![]()

![]()

![]()

4. Cтроим схему полей допусков деталей сопряжения:

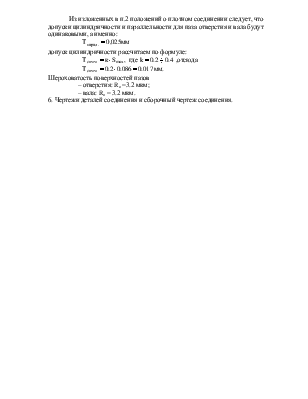

Из изложенных в п.2 положений о плотном соединении следует, что допуски цилиндричности и параллельности для паза отверстия и вала будут одинаковыми, а именно:

![]()

допуск цилиндричности рассчитаем по формуле:

![]() где

где ![]() ,отсюда

,отсюда ![]() мм.

мм.

Шероховатость поверхностей пазов

6. Чертежи деталей соединения и сборочный чертеж соединения.

Задача 4.

![]()

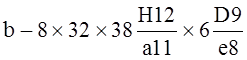

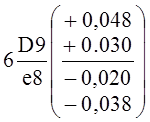

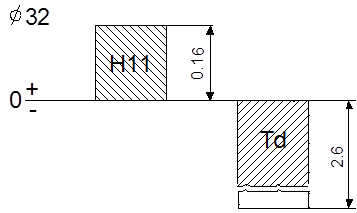

1. Размеры деталей шлицевого соединения:

z = 8 мм, d = 32 мм, d1 = 29.4 мм, D = 38 мм, b = 6 мм.

2. Назначаем центрирование по боковым поверхностям зубьев b; назначаем посадки:

, для диаметра d

посадка -

, для диаметра d

посадка - ![]() .

.

![]()

![]()

![]()

![]()

3. Рассчитываем предельные размеры деталей сопряжения:

а) D = 38 мм

![]()

![]()

![]()

![]()

![]()

![]()

зазор, допуск посадки:

![]()

![]()

![]()

![]()

б) d = 32 мм

![]()

![]()

![]()

![]()

![]()

![]()

зазор, допуск посадки:

![]()

![]()

![]()

![]()

в) b = 6 мм

![]()

![]()

![]()

![]()

![]()

![]()

зазор, допуск посадки:

![]()

![]()

![]()

![]()

ЛИТЕРАТУРА:

1. Белкин И.М. Допуски и посадки (Основные нормы взаимозаменяемости): Учеб. Пособие для студентов машиностроительных специальностей высших технических заведений. – М. Машиностроение, 1992.-528с.

2. Допуски и посадки: Справочник. Ч.2/ Под ред. В.Д. Мягкова. 6 изд., перераб. – Л. Машиностроение, 1983.-477с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.