Підвищена температура прискорює протікання коагуляційних процесів, формування конденсаційних структур й їхню контракцію, що й підсилює тенденцію до розшаровування при високотемпературному сушінні емалі.

1.7 Плівкоутворення полімерів з водних дисперсій

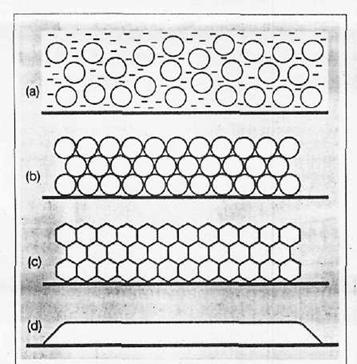

Процес плівкоутворення для водних дисперсій значно складніше, ніж для розчинів полімерів, і є багатостадійним. На малюнку схематично зображені три фази цього процесу.

У процесі висихання полімерні частки дисперсії зближаються (мал., а) і по мірі випару води контактують один з одним (перша фаза - мал., b). При подальшому випарі води капілярний тиск і поверхневий натяг притискають частки одну до одної, сильно деформуючи їх при мінімальній температурі плівкоутворення (МТП), характерної для кожного полімеру (мал., з - друга фаза плівкоутворення). До цього моменту добре видні границі деформованих часток. На останній стадії відбувається дифузія полімерних ланцюгів через межі зіткнення часток. У результаті полімерні частки зливаються (коалесцирують) у точках зіткненні, утворюючи суцільну плівку (мал., d - третя фаза плівкоутворення). Внаслідок того що в процесі плівкоутворення водорозчинні компоненти дисперсії (емульгатори й солі) осаджуються на межах розділу часток, утворюючи так називану проміжну фазу, утворена плівка ніколи повністю «не забуває» минулого стану полімерних часток. Тому на електронних мікрофотографіях можна побачити гексагональну мережу, що нагадує стільники.

Гідрофільні компоненти проміжної фази є причиною того, що плівки й покриття (Пк) на основі дисперсійних ЛФМ більше чутливі до дії води, ніж отримані на основі розчинів полімерів.

Плівкоутворення дисперсій з малим розміром часток протікає рівномірніше, ніж грубих дисперсій тієї ж сполуки. Крім того, дисперсії із дрібними частками мають більше низьку МТП, утворюють Пк кращої якості, з більш високими водостійкістю й блиском. Тому акрилові дисперсії, використовувані для ЛФМ, переважно повинні мати частки діаметром 100-200 нм.

Значення МТП звичайно нижче температури склування (Тg) полімеру. Різниця між значеннями МТП і Тg найбільш помітна для дисперсій полярних сополімерів. У цьому випадку спостерігається явище гідропластифікації – пластифікації полімеру за рахунок розм'якшення поверхні часток водою. Внаслідок цього полярні дисперсії мають МТП приблизно на 15°С нижче, ніж неполярні, при однаковій температурі склування.

Мал.2 Схема процесу плівкоутворення

Для отримання міцних плівок гарної якості при кімнатній температурі на основі дисперсій «твердих» сополімерів з Тg>20°С звичайно використовують тимчасові пластифікатори — розчинники, які випаровуються після завершення плівкоутворення. На відміну від щирих пластифікаторів, також застосовуваних для зниження МТП, ці розчинники не залишаються в плівці. Вони випаровуються з різною швидкістю залежно від температури навколишнього середовища, вологості, температури кипіння й залишкового тиску парів. Такі розчинники називаються плівкоутворювальними добавками або коалесцентами. У якості коалесцентів використовують уайт-спирит, гликолеві ефіри, що зшиваються водою (бутилдигліколь, дипропиленгліколь та ін.) і їхні ацетати. Останнім часом у зв'язку з ухваленими рішеннями про збільшення використання висококиплячих розчинників широко застосовують Texanol®, а також ефіри дикарбонових кислот (Lusovan® Fhbd) або моноізобутират трипропиленгліколя.

Важливо відзначити, що висококиплячі коалесценти можна застосовувати в рецептурах вододисперсійних ЛФМ із маркіруванням «не містких органічних розчинників».

Нижче наведений перелік речовин, які використовують як пластифікатори й коалесценти.

Пластифікатори: дибутилфталат, диоктилфталат, трибутоксиетилфосфат, 2,2,2-триметил-1,1,3-пентадиолдиізобутират, трипропиленглікольмоноізобутират, поліпропиленглікольалкилфенильні ефіри, гексиленгліколь.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.