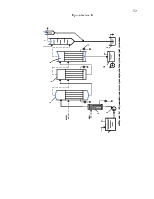

Подогреватель газообразного аммиака предназначен для нагрева аммиака до 120 – 180°С. Донейтрализатор предназначен для донейтрализации аммиаком излишней кислотности раствора аммиачной селитры, непрерывно поступающей из аппарата ІТН, и которые вводятся как добавка серной и фосфорной кислот. Высококонцентрированный плав получают в выпарном аппарате при атмосферном давлении. Промывное и фильтрующее оборудование необходимое для отмывания пыли аммиачной селитры, которая выносится воздухом из башни, аэрозольных частиц аммиачной селитры из паро-воздушной смеси выпарного аппарата, воздуха из башен, сокової пара из аппаратов ІТН, а так же аммиака из этих потоков.

Грануляционная башня состоит из трех частей: верхняя часть – потолок и переходник к промывному скрубберу; средняя часть – собственно корпус; нижняя часть – приёмный конус. Продукт выгружается на реверсивный конвейер через прямоугольную щель в нижнем корпусе. Аппарат для охлаждения гранул в кипящем слое, предназначен для охлаждения гранул выходящих из грануляционной башни от 110 – 120 до 40 – 45 °С.

Современные многотоннажные агрегаты химических производств имеют ряд специфических особенностей, которые следует учитывать при разработке систем автоматизации таких объектов:

1) последовательная технологическая структура с жесткими связями между отдельными стадиями процесса при отсутствии промежуточных ёмкостей;

2) большая продуктивность отдельных аппаратов, рассчитанных на полную мощность агрегата;

3) территориальная рассредоточенность рабочих мест аппаратчиков.

Большая мощность и последовательная структура агрегата задают повышенные требования к надёжности контроля, регулирования и защиты, поскольку выход из строя отдельного элемента часто приводит к полной остановке агрегата, и, как следствие, к значительным экономическим потерям.[1]

Выбор оптимальных параметров при проектированиимногокорпусной выпарной установки.

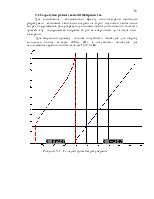

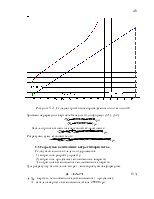

С увеличением числа корпусов многокорпусной выпарной установки уменьшается расход обогревающего пара, и охлаждающей воды, но увеличиваются размеры каждого аппарата и их число. То-есть, повышаются затраты на приобретение и обслуживание оборудования. Поскольку вышеуказанные факторы влияют на общую стоимость проекта, должен существовать оптимум.[2]

Оптимальные параметры многокорпусной выпарной установки определяются по минимальному критерию оптимальности, в качестве которого обычно принимаются суммарные затраты на проведение процесса. Они складываются из стоимости греющего пара, используемого в первом корпусе, стоимости охлаждающей воды, используемой для конденсации

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.