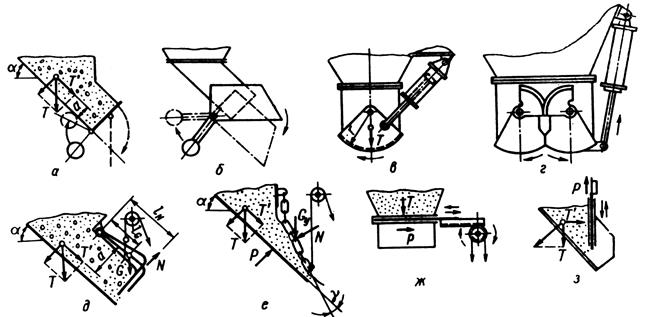

Рисунок 47.15 – Схемы бункеров и способа разгрузки:

а – пирамидальный; б, г – призмо-пирамидальный; в – цилиндрический; д – нормальная

разгрузка;

е – гидравлическая разгрузка; ж – смешанная

разгрузка

При нормальной разгрузке из бункера (рис. 47.15, д) происходит перемещение материала, находящегося над выходным отверстием. При гидравлической (рис. 47.15, е) движется весь материал, находящийся в бункере, а при смешанной (рис. 47.15, ж) – часть материала находится в застойной зоне, а часть вытекает с трением о стенки бункера, т.е. в гидравлическом режиме.

Расход материала (м3/с) из бункера определяют по уравнению:

![]() , (47.22)

, (47.22)

где ![]() –

площадь выходного отверстия, м2;

–

площадь выходного отверстия, м2; ![]() –

скорость истечения материала, м/с.

–

скорость истечения материала, м/с.

Скорость истечения материалов (м/с) можно определять по следующим зависимостям:

при нормальном истечении

![]() ; (47.23)

; (47.23)

при гидравлическом истечении

![]() , (47.24)

, (47.24)

где ![]() –

коэффициент истечения (определяется экспериментально); для пылевидных и влажных

материалов

–

коэффициент истечения (определяется экспериментально); для пылевидных и влажных

материалов ![]() = 0,22, для кусковых

= 0,22, для кусковых ![]() = 0,4 и для зернистых

= 0,4 и для зернистых ![]() = 0,6;

= 0,6; ![]() – гидравлический радиус отверстия, м;

– гидравлический радиус отверстия, м; ![]() – высота

материала в бункере, м.

– высота

материала в бункере, м.

Минимальная площадь выходного отверстия бункера определяется из уравнения

![]() , (47.25)

, (47.25)

где ![]() –

поперечный размер типичного куска, м;

–

поперечный размер типичного куска, м; ![]() –

угол внутреннего трения.

–

угол внутреннего трения.

Для порошковых и мелкозернистых материалов площадь разгрузочного отверстия должна быть не меньше 0,09 м2.

Для обеспечения свободного истечения материала из бункера необходимо выполнить условие:

![]() , (47.26)

, (47.26)

где ![]() –

угол наклона ребра бункера;

–

угол наклона ребра бункера; ![]() – приведенный

коэффициент трения;

– приведенный

коэффициент трения; ![]() – угол между наклонными

гранями.

– угол между наклонными

гранями.

Угол ![]() должен быть больше угла естественного

откоса материала в покое.

должен быть больше угла естественного

откоса материала в покое.

Для уменьшения сводообразования размер выходного отверстия следует принимать

не менее ![]() .

.

Затворы предназначены для предотвращения самопроизвольного выхода материала из бункеров. Наиболее распространенные схемы затворов представлены на рис. 47.16.

Рисунок 47.16 – Схемы затворов:

а – клапанный откидной; б – клапанный подпорный;

в, г – секторные; д – пальцевый;

е – цепной; ж, з – шиберные

Клапанный откидной затвор (рис. 47.16, а), применяют для бункеров малого объема при разгрузке их за один прием.

Клапанный подпорный затвор (рис. 47.16, б), применяемый для бункеров малой и средней вместимости, перекрывает выпускное отверстие под нагрузкой.

Секторные затворы (рис. 47.16, в, г) предназначены для мелкозернистых материалов и пластичных сред (строительные растворы), позволяют регулировать сечение выходящего потока материала.

Пальцевый и цепной затворы (рис. 47.16, д, е) применяют для крупнокусковых материалов. Каждый палец может свободно поворачиваться и при перекрытии отверстия бункера ложиться на материал.

Шиберные затворы (рис. 47.16, ж, з) применяют для порошковых материалов. Они могут быть установлены в горизонтальном, вертикальном или наклонном положении.

Питатели

Применяют питатели для равномерной подачи материалов из бункеров в дозаторы, транспортирующие машины и другое технологическое оборудование.

По характеру движения рабочих органов различают питатели с непрерывным движением рабочего органа по замкнутому контуру (ленточные, цепные, пластинчатые); с колебательным движением (вибрационные, секторные лотковые, ячейковые); с вращательным движением (винтовые, барабанные, тарельчатые).

Некоторые конструкции питателей аналогичны транспортерам и рассмотрены выше.

Дисковые (тарельчатые) питатели

Для равномерной подачи мелкозернистых материалов или объемного их дозирования широко применяют дисковые, или тарельчатые питатели, схема устройства которых представлена на рис. 21.10.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.