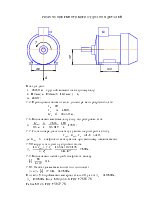

РОЗРАХУНОК РЕДУКТОРНОГО ВАЛУ

1. Об’єкт дослідження: матеріал вала та допустимі напруження.

Розглядається вхідний вал редуктора.

Для виготовлення вала назначаємо сталь 40Х, для якої границя текучості σТ = 500 МПа, границя міцності σВ = 730 МПа.

2. Перевірочні розрахунки на міцність.

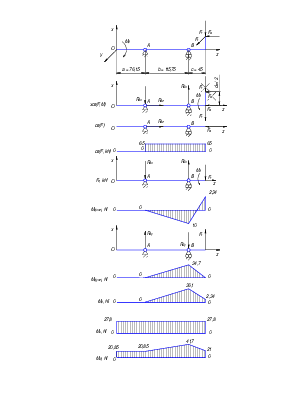

2.1. Розрахункова схема вала.

Розглянутий вал має дві опори і розраховується як шарнірно-оперта балка.

На розглянутий вал діють сили від конічної шестернi:

- колова Ft = 772 H;

- радіальна Fr = 273 H;

- осьова Fa = 65 H.

Визначаємо відстань між перерізами, де діють сили a = 76,15 мм,

b = 115,75 мм, с = 45 мм.

2.2. Визначаємо реакції в опорах і будуємо епюри згинальних моментів.

2.2.1. Горизонтальна площина.

2.2.1.1. Визначаємо реакції в опорах у горизонтальній площині xoz :

![]() ,

,

где  Н·м

Н·м

Перевірка: ![]()

2.2.1.2. Визначаємо реакції в опорах у горизонтальній площині yoz:

Перевірка: ![]()

2.2.1.3. Визначаємо згинальний момент в площині xoz:

![]() H·м;

H·м;

![]() H·м;

H·м;

![]() H·м;

H·м;

![]() H·м.

H·м.

2.2.1.4. Визначаємо згинальний момент в площині yoz:

![]() H·м;

H·м;

![]() H·м;

H·м;

![]() H·м;

H·м;

![]() H·м.

H·м.

2.3. Визначаємо сумарний згинальний момент ![]()

![]() H·м;

H·м;

![]() H·м;

H·м;

![]() H·м;

H·м;

![]() H·м;

H·м;

2.4. Визначаємо приведений момент ![]()

Приймаємо α = 0,75, тоді:

![]() H·м;

H·м;

![]() H·м;

H·м;

![]() H·м;

H·м;

![]() H·м;

H·м;

2.5. Перевіряємо вал на статичну міцність.

Виходячи з умов статичної міцності розраховуємо діаметри перерізів:

мм,

мм,

де [σ-1] = 69,35 МПа – напруга, що допускається.

[σ-1] ≈ (0,1…0,09)·σВ = 69,35МПа.

РОЗРАХУНОК ПІДШИПНИКІВ

Вихідні данні:

Радіальні навантаження на опори вала:

RA = 312 H; RB = 1130 H.

Осьова сила Fa = 65 Н;

Кутова швидкість вала n = 1445 хв-1.

Діаметр цапфи під підшипник dП = 40 мм.

Потрібна довговічність підшипника Lh mp = 12614,4 час.

1. Орієнтуючись на діаметр цапф під підшипники dп = 40 мм , беремо підшипники 7608 А ГОСТ 27365-87для яких маємо: базова динамічна вантажність С = 110,0 кН ; базова статична вантажність С0 = 85 кН .

2. Згідно до умов роботи підшипників беремо: V = 1 – обертається внутрішнє кільце підшипника; КБ = 1,2 - коефіцієнт безпеки; КТ = 1,0 - температурний коефіцієнт при робочій температурі до 100°С.

3. Аналізуючи схеми навантаження, визначимо:

FrI = RА = 312 H; FrII = RВ = 1130 H; Fав = Fa = 65 H.

4. Попередньо обчислимо осьові складові радіальних навантажень

для підшипника І FsI = 0,83 eI FrI = 0,83 ∙ 0,29 ∙ 312 = 75 H;

для підшипника ІI FsII = 0,83 eII FrII = 0,83 ∙ 0,29 ∙ 1130 = 272 H.

5. Розрахункове осьове навантаження /1/, табл.6.6 при FsI < FsII та Fав < FsII - FsI

для підшипника І FaI = FsІI - Fав = 272 - 65 =207 H;

для підшипника ІI FaII = FsІI = 272H.

6. Знаходимо відношення ![]()

7.

для

підшипника І  > eI =

0,29

> eI =

0,29

і приймаємо коефіцієнти навантажень XI = 0,45 YI = 1,34.

для

підшипника IІ  < eI =

0,29

< eI =

0,29

і приймаємо коефіцієнти навантажень XII = 1; YII = 0.

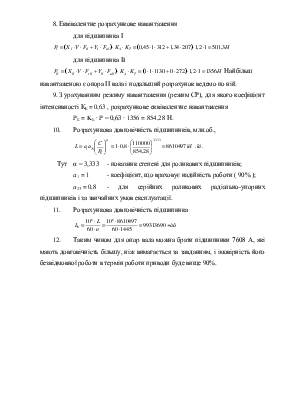

8. Еквівалентне розрахункове навантаження

для підшипника І

![]()

для підшипника ІI

![]() Найбільш навантаженою є опора ІІ вала і подальший

розрахунок ведемо по ній.

Найбільш навантаженою є опора ІІ вала і подальший

розрахунок ведемо по ній.

9. З урахуванням режиму навантаження (режим СР), для якого коефіцієнт інтенсивності КЕ = 0,63 , розрахункове еквівалентне навантаження

PE = KE ∙ P = 0,63 ∙ 1356 = 854,28 Н.

10. Розрахункова довговічність підшипників, млн.об.,

Тут α = 3,333 - показник степені для роликових підшипників;

а1 = 1 - коефіцієнт, що враховує надійність роботи ( 90% );

а23 = 0,8 - для серійних роликових радіально-упорних підшипників і за звичайних умов експлуатації.

11. Розрахункова довговічність підшипника

12. Таким чином для опор вала можна брати підшипники 7608 А, які мають довговічність більшу, ніж вимагається за завданням, і імовірність його безвідмовної роботи в термін роботи приводи буде вище 90%.

РОЗРАХУНОК ГВИНТОВОГО З'ЄДНАННЯ ДЕТАЛЕЙ

Вихідні дані:

![]() Н·м - крутний момент на

вхідному валу;

Н·м - крутний момент на

вхідному валу;

![]() мм;

мм; ![]() мм;

мм;![]() мм;

мм; ![]() ;

;

![]() Н ;

Н ;

7.2. Приводимо зовнішні сили до центра ваги розрізів болтів

![]() Н,

Н,

![]() Н,

Н,

![]() Н·м.

Н·м.

7.3. Визначаємо максимальну силу що розкриває стик

Н;

Н;

7.7. Сила попереднього натягу з умови не розкриття стику

![]() Н,

Н,

де ![]() - коефіцієнт затягування при змінному

навантаженні.

- коефіцієнт затягування при змінному

навантаженні.

7.8.Напруги, що діють у стрижні болта.

МПа.

МПа.

7.9. Визначаємо необхідний коефіцієнт запасу

.

.

7.10. Необхідна межа міцності по плинності

![]() МПа.

МПа.

По табл. 8.3 приймаємо матеріал сталь 20, у якої ![]() МПа,

МПа,

![]() МПа. Болт М12(35.3.6. ГОСТ 7805-70

МПа. Болт М12(35.3.6. ГОСТ 7805-70

Гайка М12.5 ГОСТ 5927-70.

8. Перевірочний розрахунок шпонок редуктора.

Вихідні дані:

|

di, мм |

bi, мм |

li, мм |

h, мм |

|

32 |

8 |

40 |

7 |

|

50 |

14 |

50 |

9 |

|

45 |

14 |

50 |

9 |

9.1. Окружне зусилля діюче на вали привода визначається по формулі

.

.

Тоді

Н,

Н,

Н,

Н,

Н,

Н,

9.2. Напруга зминання визначаємо по формулі

,

,

де

![]() – Висота шпонки, мм;

– Висота шпонки, мм;

![]() - довжина робочої

поверхні, мм.

- довжина робочої

поверхні, мм.

Тоді

МПа

МПа![]() МПа,

МПа,

МПа

МПа![]() МПа,

МПа,

МПа

МПа![]() МПа,

МПа,

1. Вибір змащення редуктора

В'язкість масла, що рекомендує, ([2],табл. 3.62) при

швидкості ![]() м/с

м/с ![]() сСт (або

сСт (або

![]() м2/с). Приймаємо масло

індустріальне 40 ([2],табл. 6.10) ДЕРЖСТАНДАРТ 20779-75.

м2/с). Приймаємо масло

індустріальне 40 ([2],табл. 6.10) ДЕРЖСТАНДАРТ 20779-75.

СПИСОК ЛІТЕРАТУРИ

1. Н.Ф. Киркач, Р.А. Баласанян Розрахунок і проектування деталей машин. - Х.: Основа, 1991.

2. Р.А. Баласанян Атлас деталей машин: Навч. посібник для техн. вузів. - Х.: Основа, 1996.

3. В.Н. Кудрявцев й ін. Курсове проектування деталей машин. - Л.: Машинобудування, Ленингр. отд-ние, 1984.

4. П.Ф. Дунаев, О.П. Леликов Конструювання вузлів і деталей машин. - М.: Вища школа, 1985.

5. Деталі машин. Атлас конструкцій. Під ред. Д.Н. Решетова. - М.: Машинобудування, 1979.

Л.Н. Цехнович, И.П. Петриченко Атлас конструкції редукторів. - Київ.: Вища школа, 1979.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.