У якості присадочного матеріалу використовують сталевий електродний дріт. Зварювальний дріт (електрод) покривають спеціальним складом, що при розплавлюванні електрода утворить на металі шва тонкий шар шлаку, що захищає метал від окислювання і тим підвищє його міцність.

В електричній дузі температура доходить до 3900 °С. Ця температура забезпечує зварювання деталей великих поперечних розмірів. Для живлення дуги необхідний електричний струм низької напруги, але великої сили. Електричне дугове зварювання може виконуватися вручну і на спеціальних високопродуктивних автоматах, що забезпечують високу якість шва.

Зварні шви, виконувані електродуговим зварюванням, можна розділити на стикові і кутові (валикові). Стиковими називають шви, що з'єднують торці деталей, що знаходяться в одній площині. Перед зварюванням крайки торців, що стикуються, повинні бути оброблені для полегшення доступу електрода до поверхонь, що підлягають оплавленню. З'єднання внапуск виконують кутовими (валиковими) швами: лобовими або фланговими.

Крім з'єднань суцільним звареним швом часто застосовують переривчастий шов, а також электрозаклепки (рис. 3.3).

Рис. 3.4 Електрозаклепки

Зварювання широко використовується в машинобудуванні не тільки замість клепки, але і при виготовленні деталей складної конфігурації.

3.2.2 Електромеханічне (контактне) зварювання.

Метал розігрівається теплом, що виділяється при проходженні струму через стик елементів, що з'єднуються, доводиться до тістоподібного стану і здавлюється. Методом електромеханічного зварювання з'єднують встик смуговий і круглий матеріали (стикове зварювання) і внапуск тонколистовий матеріал (точкове і роликове зварювання).

3.2.3 Хімічне (газове) зварювання.

Метал, що зварюється, доводиться до плавлення. Необхідна для цього температура виходить при спалюванні пальних газів (ацетилену, водню) у струмені кисню. Ацетилен дає високу температуру, що дозволяє зварювати товсті металеві частини (до 40 мм).

Хімічне зварювання застосовують для зварювання елементів з маловуглецевих сталей, тонких сталевих листів, чавуну, кольорових металів і сплавів. Виняткову роль при виробництві зварених конструкцій грають процеси газового різання металу. Прорізи виходять за рахунок згоряння металу в струмені кисню.

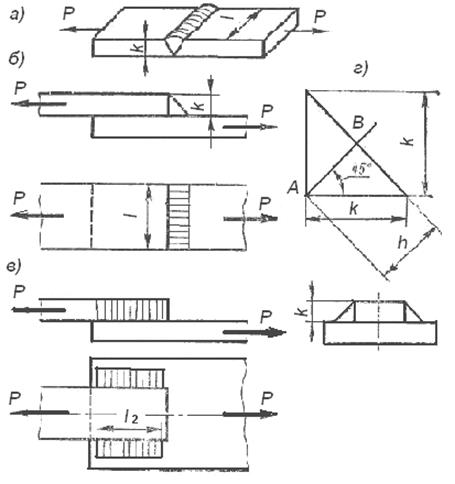

Як було вказано вище, розрізняють два основних види швів, виконаних електродуговим зварюванням: шви з'єднань у стик (коротко називані стиковими, мал. 3.5, а) і кутові шви (колишня назва валикові, мал. 3.5, б, в).

Рис 3.5

Рис 3.5

Шви з'єднань у стик працюють на розтягання або стиск і їхню міцність перевіряють за формулою

![]() ,

,

де Р - діюче зусилля; ![]() - розрахункова висота

шва, рівна товщині елементів, що зварюються;

- розрахункова висота

шва, рівна товщині елементів, що зварюються; ![]() -

розрахункова довжина шва;

-

розрахункова довжина шва; ![]() - допустиме напруження

для шва на розтягування.

- допустиме напруження

для шва на розтягування.

При роботі шва на стиск розрахункове напруження

![]() зіставляють з допустимим напруженням

зіставляють з допустимим напруженням ![]() .

.

З'єднання внапуск виконують кутовими швами: лобовими (рис. 3. 5, б) або фланговими (мал. 3.5, в). Нормальний профіль кутового шва являє собою рівнобедрений прямокутний трикутник.

Як показує досвід, руйнування кутових швів відбувається внаслідок їхнього зрізу по перетину, що збігається з бісектрисою прямого кута (рис 3.5, г). Тому розрахунок кутових швів роблять на зріз по цьому перетину; за робочу висоту шва приймається величина

![]() ,

,

де ![]() - довжина катета шва.

- довжина катета шва.

Міцність кутових швів перевіряють за формулою:

![]() ,

,

де ![]() - сумарна розрахункова довжина усіх швів,

що сприймають силу Р;

- сумарна розрахункова довжина усіх швів,

що сприймають силу Р; ![]() - допустиме напруження для

зварного шва на зріз.

- допустиме напруження для

зварного шва на зріз.

Допустимі напруження для зварних швів можуть бути прийняті у залежності

від допустимих напружень на розтягання ![]() для

основного металу конструкції (табл. 3.2).

для

основного металу конструкції (табл. 3.2).

Таблиця 3.2 Допустимі напруження для зварних швів у долях від

![]() для

основного матеріалу конструкції

для

основного матеріалу конструкції

|

Вид технологічного процесу |

|

|

|

|

1 2 3 |

0,9 0,8 0,6 |

0,9 0,75 |

0,65 0,6 0,5 |

П р и м і т к а: До першого виду технологічного процесу відноситься автоматичне зварювання під шаром флюсу і ручне зварювання електродами Э42А и Э50А, до другого виду - зварювання електродами Э42 і Э50 з товстим покриттям, до третього - зварювання електродами Э34 з тонким покриттям.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.