![]() ТЕМА 3

ТЕМА 3

ЗАКЛЕПОЧНІ, ЗВАРНІ ТА КЛЕЙОВІ З’ЄДНАННЯ

![]()

Вивчивши цю тему, студент повинен знати:

основні поняття та означення;

способи з’єднань заклепками;

види зварних з’єднань;

порівняльну характеристику різних типів з’єднань;

переваги та недоліки клейових та інших нероз’ємних з’єднань.

На основі набутих знань, студент повинен вміти:

класифікувати способи нероз’ємних з’єднань;

давати характеристику кожному виду з’єднань;

розрізняти види нероз’ємних з’єднань;

правильно обирати необхідні способи з’єднань.

План

(логіка викладення і засвоєння матеріалу)

Ключові терміни та поняття

- заклепка - ультразвукове зварювання

- заклепочний шов - клеї

- зварювання - паяння

- електродугове зварювання - флюс

- контактне зварювання - запресування

- газове зварювання - заформування

Рекомендована література:

Заклепувальні з’єднання

Заклепувальні з'єднання залишаються ще розповсюдженим видом нероз'ємного з'єднання при виготовленні металевих конструкцій з легких сплавів (дюралюмінію).

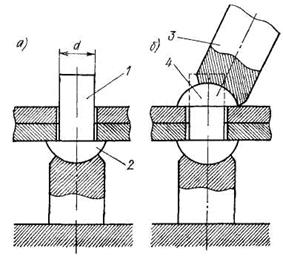

Заклепка (рис. 3.1, а) - циліндричний стрижень 1 круглого поперечного перетину, на кінці якого мається закладна голівка 2. У процесі клепання виступаюча частина циліндричного стрижня перетворюється обтиском 3 у замикаючу голівку 4 (рис. 3.1, б)

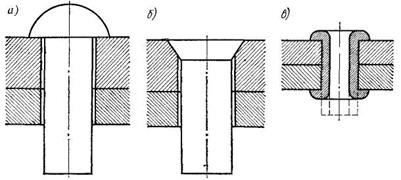

Основні типи заклепок показані на рис. 3.2 Вони розрізняються за формою голівок. Найбільш поширені заклепки з напівкруглою голівкою (рис. 3.2, а). У тих випадках, коли голівки, що виступають з деталей, неприпустимі, застосовують заклепки з потайними голівками (рис. 3.2, б). Крім цих заклепок у літакобудуванні і деяких інших галузях промисловості застосовують спеціальні типи заклепок, наприклад пістони (рис. 3.2, в)

Як

матеріал для заклепок використовують маловуглецеву сталь (марок Ст2, Ст3),

мідь, алюміній і ін. у залежності від призначення шва і матеріалу деталей, що

склепуються.

Як

матеріал для заклепок використовують маловуглецеву сталь (марок Ст2, Ст3),

мідь, алюміній і ін. у залежності від призначення шва і матеріалу деталей, що

склепуються.

Рис. 3.1 Процес заклепування

Місце з'єднання листів (або інших деталей) за допомогою заклепок називається заклепувальним швом.

Рис. 3.2 Основні типи заклепок

За призначенням розрізняють заклепувальні шви:

§ міцні, від яких потрібно тільки міцність (балки, ферми й інші інженерні споруди);

§ щільні, котрі крім міцності повинні забезпечувати герметичність конструкції (резервуари, парові котли, цистерни).

Для досягнення повної герметичності роблять підчеканювання шва: ударами по спеціальному інструменту - чекану – осаджують частину кромки листа, що склепується, для щільного притиску одного листа до іншого.

По взаємному розташуванню листів розрізняють заклепувальні шви внапуск і встик з однією або двома накладками. У залежності від розташування заклепок шви поділяються на однорядні і багаторядні. Заклепки можуть розташовуватися в шаховому порядку або паралельними рядами.

Причинами руйнування заклепувального з'єднання можуть бути: зріз заклепок, зминання аркушів і заклепок, розривши листа в перетині, ослабленому отворами, руйнування крайки листа біля отвору під заклепку.

При розрахунку приймаються допущення про рівномірність розподілу навантаження між заклепками, про відсутність концентрації напружень біля отворів і про рівномірність розподілу тисків по бічній поверхні заклепки.

Заклепувальне з'єднання, навантажене силою Р, розраховують:

а) на зріз заклепок

,

,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.