![]() або

або ![]() .

.

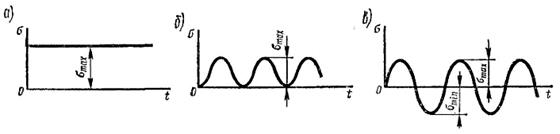

Рис. 2.1

При проектних розрахунках на міцність деталей машин напруження, що допускаються, визначають за формулами:

![]() ,

, ![]() ,

,

де ![]() ,

, ![]() - граничне

(небезпечне) напруження, при виникненні якого в небезпечній точці деталі

з'являються ознаки руйнування або пластичні деформації.

- граничне

(небезпечне) напруження, при виникненні якого в небезпечній точці деталі

з'являються ознаки руйнування або пластичні деформації.

При перевірочних розрахунках часто застосовують умову міцності у вигляді:

![]() або

або ![]() .

.

У якості граничного напруження приймають:

Необхідний коефіцієнт запасу міцності ![]() прийнято представляти як добуток трьох

коефіцієнтів запасу:

прийнято представляти як добуток трьох

коефіцієнтів запасу:

![]() .

.

Тут ![]() - коефіцієнт, що

враховує ступінь точності визначення величини і характеру прикладення

навантажень, що діють на деталь, і ступінь наближення прийнятої

розрахункової схеми до дійсних умов роботи деталі. Чим точніше визначені

навантаження, що діють па деталь і чим більш наближена до реальних умов розрахункова

схема, тим ближче

- коефіцієнт, що

враховує ступінь точності визначення величини і характеру прикладення

навантажень, що діють на деталь, і ступінь наближення прийнятої

розрахункової схеми до дійсних умов роботи деталі. Чим точніше визначені

навантаження, що діють па деталь і чим більш наближена до реальних умов розрахункова

схема, тим ближче ![]() до одиниці.

до одиниці.

Для точних методів розрахунку з урахуванням

концентрації напружень значення ![]() лежить у межах 1,1 - 1,5,

при менш точних

лежить у межах 1,1 - 1,5,

при менш точних ![]() = 2,0 -3,0.

= 2,0 -3,0.

Коефіцієнт ![]() враховує ступінь

однорідності механічних властивостей матеріалу. Для сталевих деталей з

кувань і прокату

враховує ступінь

однорідності механічних властивостей матеріалу. Для сталевих деталей з

кувань і прокату ![]() = 1,2 - 1,5, для чавунних

= 1,2 - 1,5, для чавунних ![]() = 3 - 6.

= 3 - 6.

Коефіцієнт ![]() вводиться тільки в тих

випадках, коли повинна бути забезпечена особлива надійність деталі в

умовах експлуатації;

вводиться тільки в тих

випадках, коли повинна бути забезпечена особлива надійність деталі в

умовах експлуатації; ![]() = 1 - 1,5.

= 1 - 1,5.

Таким чином, при статичному навантаженні деталі з пластичного матеріалу (сталь відпалена, нормалізована, загартована з високою відпуском) допустимі напруження:

і ![]() ,

,

де ![]() , тобто

, тобто ![]() залежить

від пластичності матеріалу.

залежить

від пластичності матеріалу.

Концентрація напружень при дії постійного навантаження не знижує міцності деталей із пластичних матеріалів.

При статичному навантаженні допустимі напруження для крихких матеріалів:

,

,

де ![]() - масштабний фактор, що враховує зниження

межі міцності матеріалу зі збільшенням абсолютних розмірів деталі;

- масштабний фактор, що враховує зниження

межі міцності матеріалу зі збільшенням абсолютних розмірів деталі;

,

,

тобто відношенню меж міцності при випробовуванні зразків з фактичним

діаметром ![]() і діаметром 10 мм.

і діаметром 10 мм.

![]() - ефективний коефіцієнт концентрації напружень при статичному навантаженні.

- ефективний коефіцієнт концентрації напружень при статичному навантаженні.

При розрахунку деяких об'єктів, зокрема зубчастих коліс, болтів, заклепувальних і зварних з'єднань, фрикційних і черв'ячних передач, допустимі напруження вибирають зі спеціальних таблиць.

Деталь може вийти з ладу також через руйнування робочих поверхонь, тобто недостатньої контактної міцності.

Вибір допустимих напружень і коефіцієнтів запасу міцності при розрахунках на контактну міцність виконується табличним методом.

Крім розрахунків на міцність для ряду типів деталей виконуються розрахунки на твердість шляхом порівняння фактичних (розрахункових) переміщень з допустимими.

2.4 Приклад вибору з’єднань

Бажано, щоб з’єднання не спотворювало форму виробу, не вносило додаткових елементів у його конструкцію і т.п.

Наприклад, з’єднання труб болтами потребує застосування фланців, свердлування отворів під болти, установку самих болтів з гайками і шайбами.

З’єднання труб зварюванням встик не потребує ніяких додаткових елементів. Воно у найбільшій степені наближує складений виріб до цілого. З цих позицій з’єднання болтами може бути оправданим тільки з точки зору роз’ємності.

Питання для самоперевірки:

1 Наведіть приклади з’єднань деталей машин

2 Поясніть, що є основним критерієм працездатності деталей машин

3 З’ясуйте, як розділяються види з’єднань за ознакою роз’ємності

4 Поясніть, що приймають у якості граничного напруження

5

З’ясуйте, що враховує

масштабний фактор ![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.