Калібри - без шкальні інструменти, які призначені для контролю розмірів, форми, розміщення поверхонь.

Граничні - розмір знаходиться в межах допуску;

Нормальні - точні шаблони (рівномірність зазору).

Граничними калібрами контролюються розміри не точніше від 6-го квалітету.

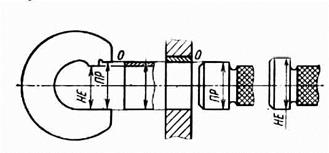

Найбільш часто граничними калібрами перевіряють вали й отвори. Розміри калібрів призначають за відповідними граничними розмірами валів і отворів.

Придатні вали:

Придатні вали:

- проходять у губки (ПР);

- не проходять губки (НЕ).

Придатні отвори:

- проходять пробки (Пр);

- не проходять пробки (НЕ).

- не проходять пробки (НЕ).

Якщо ПР не проходить - виправний брак.

Якщо НЕ проходить - невиправний брак.

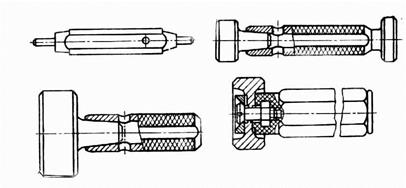

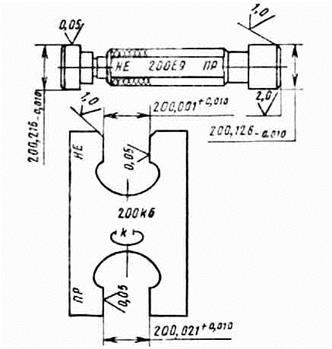

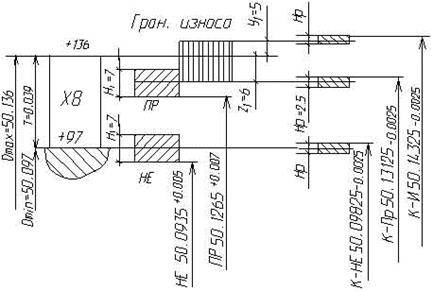

Робочі калібри ПР і НЕ призначені для контролю виробів у процесі їх виготовлення. Цими калібрами користуються працівники й контролери ВТК, причому частково спрацьованими Пр та новими НЕ.

Для встановлення регульованих калібрів – скоб

на розмір і контролю нерегульованих калібрів скоб ПР застосовують контрольні

калібри К- И , які служать для вилучення із експлуатації внаслідок

спрацьовування вказаних прохідних робочих скоб.

Для встановлення регульованих калібрів – скоб

на розмір і контролю нерегульованих калібрів скоб ПР застосовують контрольні

калібри К- И , які служать для вилучення із експлуатації внаслідок

спрацьовування вказаних прохідних робочих скоб.

Зважаючи на малий допуск контрольних калібрів, вони все ж таки викривляють установлені поля допусків на виготовлення і спрацьовування робочих калібрів, тому контрольні калібри по можливості не слід використовувати (кінцеві міри або універсальні вимірювальні прилади).

Вали й отвори з допуском ІТ5 і точніше рекомендується перевіряти універсальними вимірювальними засобами, тому що калібри вносять велику похибку.

Для контролю валів використовують скоби:

- однобічні двограничні;

- регульовані.

Регульовані - дозволяють регулювати спрацьовування або використовувати одну скобу для контролю декількох розмірів. Вони мають меншу точність та жорсткість і використовують для контролю виробів квалітету 8 і грубіше.

Для прохідних калібрів, які в процесі контролю спрацьовуються,крім допускуна виготовлення, передбачається допуск на спрацьовування.

Зсув полів допусків калібрів і меж спрацьовування їх прохідних сторін у середину поля допуску деталей дозволяє усунути можливість викривлення характеру посадок і гарантувати отримання розмірів придатних деталей у межах установлених полів допусків.

Виконавчими називають граничні розміри калібру, за якими виготовляють новий калібр.

Відхилення на кресленні проставляється в “тіло” калібру, що забезпечує максимум металу на виготовлення і більшу ймовірність одержання придатних калібрів.

Граничні калібри для глибини і висоти уступів конструктивно представляють собою ступінчасті пластини різної форми

Лекція 10

Система допусків і посадок для підшипників кочення

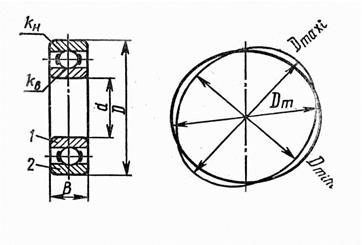

Підшипники кочення володіють повною зовнішньою взаємозамінністю, що дає змогу швидко замінити спрацьовані підшипники при збереженні доброї якості роботи машини.

У наслідок малих допусків зазорів тіла кочення і кільця слід підбирати селективним методом.

Класи точності підшипників

Якість підшипників визначається:

Якість підшипників визначається:

- точністю приєднувальних розмірів D, d, b;

- точністю форми і розміщення поверхонь кілець підшипників та їх шорсткістю;

- точністю форми й розмірів тіл кочення і шорсткістю;

- точністю обертання, яка характеризується радіальним і торцевим биттям доріжок кочення і торців.

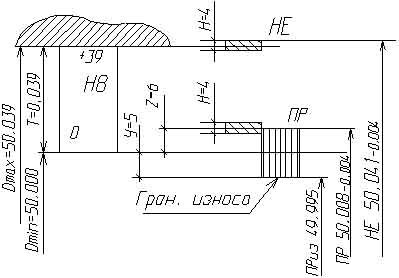

У зв’язку з цим установлено 5 класів точності:

0 - у машинобудуванні при середніх навантаженнях і

швидкостях;

6 - те ж, але при підвищеній точності до обертання;

5,4 - при високій частоті обертання і точності обертання;

2 - прецизійні прилади.

Клас точності указується через тире попереду позначення підшипника, 0 - не вказується.

Допуски і посадки підшипників кочення

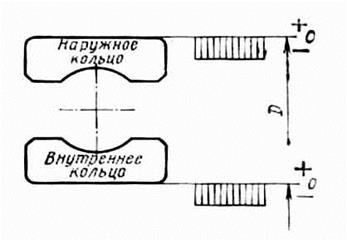

У наслідок овальності й конусності стандартом установлені розміри граничні ( min, max) d i D, а також середні dm, Dm (середнє арифметичне найбільшого та найменшого відхилення).

Приклад Æ 100, d = +5 ; dm= 0

-25 -20.

Якщо результати вимірів d max =100,003; d min = 99,998, то:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.