Таким образом, для моделирования реального узла трения необходимо знать поле статического контакта взаимодействующих тел, поле взаимных скоростей, характер изменений нагрузки.

Известно, что наилучшие условия трения в неконформных узлах, обеспечивающие исправную работу и хорошую долговечность, создает жидкостное трение или смешанное трение с максимально возможной долей жидкостного трения. Поэтому, конструируя узел трения, стремятся к достижению в нем таких условий.

Явления сухого и граничного трения, которые вместе с жидкостным составляют условия смешанного трения, не завися от того, является ли узел трения конформным или неконформным. Поэтому рассмотрим образование пленки смазочного материала и оценим, создает ли она условия жидкостного или смешанного трения.

Гидродинамическую пленку образуют вязкие жидкости, какими являются масла и различные пластичные смазочные материалы. При высоких давлениях (до 5000 МПа), возникающих при трении в неконформном контакте, проявляется зависимость вязкости масла от давления в нем. Эта зависимость для большинства масел, например, для минеральных масел и сделанных на их базе пластичных смазочных материалов, имеет экспоненциальный или близкий к экспоненциальному характер:

h = h0е a р (2.1)

или ранее

m = m0е a р (2.2)

Коэффициент вязкости в этом уравнении находится в диапазоне 0,01 < a < 0,04 МПа-1. При a = 0,02 МПа-1 и давлении в пленке р = 50 МПа вязкость возрастает в 2,7 раза. Если давление достигает 500 МПа, то вязкость возрастает более чем в 4000 раз. Такой рост вязкости полностью изменяет характер явлений по отношению к их протеканию при небольшом изменении вязкости.

|

|

|

|||

|

|||

В связи с разным влиянием деформаций и изменений вязкости на условия образования пленки смазочного материала в неконформных узлах, существует несколько моделей этой пленки.

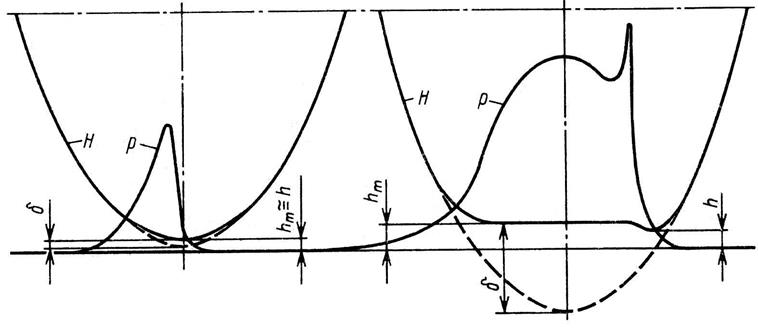

При малых давлениях статического контакта между взаимодействующими металлическими поверхностями деформации незначительно влияют на форму пленки и вязкость смазочного материала. Можно предположить независимость этих величин от давления, что создает обычные гидродинамические условия образования пленки. Такие условия существуют при взаимодействии ненагруженных узлов трения, например при перекатывании шарика или ролика в ненагруженной зоне подшипника качения. С точки зрения прочности взаимодействующих деталей эти гидродинамические силы не имеют значения, но важны при оценке потерь трения.

Очень большое значение в технике смазки нагруженных деталей имеют условия образования эластогидродинамической (ЭГД)-пленки смазки, при которых давление существенно влияет на деформации контактирующих тел, т.е. на форму пленки и на вязкость смазочного материала. (см. при 2.3, б). Такие условия возникают при средних нагрузках в узлах трения, в которых взаимодействуют металлические поверхности.

Между гидродинамическими и эластогидродинамическими условиями образования пленки смазки существуют переходные условия с промежуточными свойствами.

При упругом контакте нормальные деформации зависят от квадрата отношения давления и модуля Юнга контактирующих деталей. При контакте пластмассовых поверхностей, модуль упругости которых в 100 раз меньше модуля упругости металлических деталей, это соотношение сохраняется. Но в этих условиях деформации пластмассовых поверхностей такие же, как и в эластогидродинамических условиях, поэтому вязкость от давления изменяется незначительно.

Поскольку в этих условиях доминирует только фактор деформации, то такие условия смазки называются полуэластогидродинамическими условиями или эластогидродинамическими условиями для материалов с малым модулем упругости.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.