смазочном слое, определяемого с помощью критерия Рейнольдса:

.

(2.1)

.

(2.1)

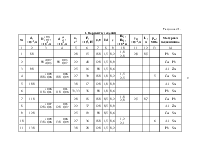

Исходными характеристиками для расчета являются характеристики режима работы и геометрические параметры подшипникового узла: нагрузка, частота вращения, температурно-вязкостная характеристика смазочного материала, конструктивные размеры опоры.

Целью расчета является проверка критериев работоспособности подшипника.

При расчете определяются: минимальная толщина смазочного слоя, несущая способность, потери мощности на трение, требуемый расход смазочного материала в опоре, температура в смазочном слое.

Взаимосвязь указанных характеристик обусловлена выполнением равенства тепловых потоков, выделяющихся в режиме эксплуатации подшипника и отводимого в окружающую среду.

Для получения оптимальных характеристик подшипниковой опоры можно проводить вариации ее размеров или условий работы.

Связь между безразмерными рабочими характеристиками подшипников показана в приведенных ниже зависимостях.

Несущая способность подшипника:

. (2.2)

. (2.2)

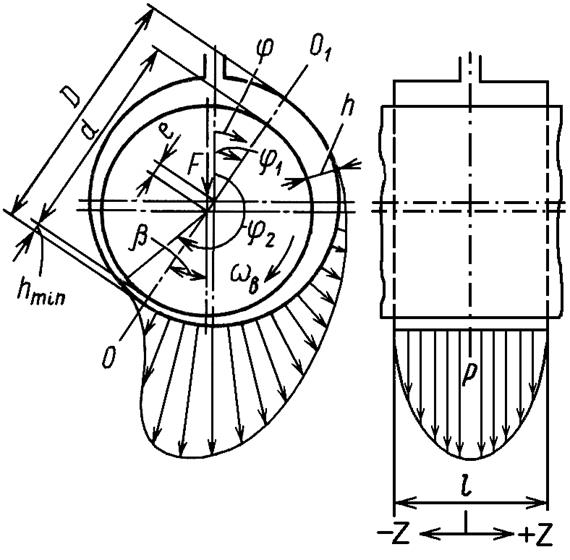

Угол равновесного положения вектора нагрузки F и линии центров ОО1 (рис. 2.1):

. (2.3)

. (2.3)

Характеристики сопротивления вращению в нагруженной зоне смазочного слоя:

;

(2.4)

;

(2.4)

. (2.5)

. (2.5)

Характеристики сопротивления вращению с учетом потерь на трение в нагруженной и ненагруженной зонах смазочного слоя:

;

(2.6)

;

(2.6)

.

(2.7)

.

(2.7)

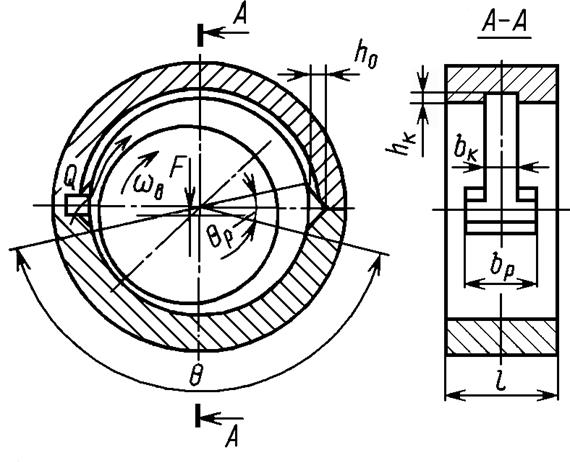

Если подвод смазки осуществляется через смазочное отверстие, окружную канавку и карманы (рис. 2.1, б) то сила трения F'ТР с учетом режимов течения смазочного материала:

(2.8)

(2.8)

где x pи x k – характеристики потерь на трение в кармане и канавке:

![]() ;

(2.9)

;

(2.9)

![]() ,

(2.10)

,

(2.10)

где Re p, Re k –числа Рейнольдса для течения смазочного материала в кармане и канавке:

![]()

, (2.11)

, (2.11)

|

|

|

. (2.12)

. (2.12)

Потери мощности на трение в нагруженной зоне подшипника:

![]() .

(2.13)

.

(2.13)

Если циркуляция смазочного материала полностью охватывает шейку вала, то потери мощности с учетом размеров ненагруженной зоны подшипника:

![]() .

(2.14)

.

(2.14)

Расход смазочного материала из нагруженной зоны подшипника через торцы, обусловленный развивающимся гидродинамическим давлением:

![]() .

(2.15)

.

(2.15)

Окружной расход смазочного материала на выходе из нагруженной зоны подшипника:

![]() .

(2.16)

.

(2.16)

где qX2 – безразмерный коэффициент расхода. С достаточной точностью расчета qX2 может быть аппроксимирован зависимостью:

![]() . (2.17)

. (2.17)

Окружной расход, определяемый количеством смазки, налипшей на шейку вала:

![]() ,

(2.18)

,

(2.18)

где

.

.

Дополнительный расход смазочного материала, обусловленный давлением подачи:

.

(2.19)

.

(2.19)

Общий расход смазочного материала в подшипнике:

![]() .

(2.20)

.

(2.20)

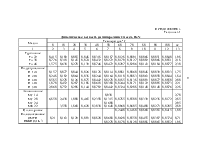

Обычно ре = 0,05…0,2 МПа. Безразмерный коэффициент q2 зависит от конструкции устройства подвода смазки.

Смазочные отверстия, канавки и карманы располагаются в ненагруженной зоне и служат для распределения потока масла по длине подшипника (рис. 2.1, а). Обычно глубина канавок и карманов более чем в 50 раз превышает толщину смазочного слоя. Относительная длина карманов должна удовлетворять соотношению b p / l < 0,7 (рис. 2.1, б).

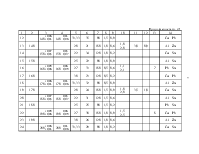

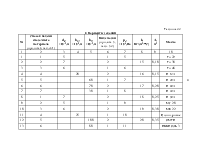

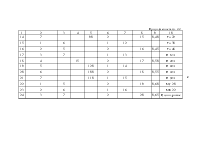

Безразмерные рабочие характеристики подшипников z, b, ¦/y, ¦'/y, q1 в зависимости от геометрических параметров q, l /d, e приведены в приложении 2, а в приложении 3 даны формулы для определения q2 в зависимости от способа подачи смазочного материала.

Эффективная (рабочая) температура t несущего смазочного слоя определяется из уравнения теплового баланса, т.е. равновесия между тепловыделением от трения в подшипнике Ртр и отводом теплоты потоком

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.