Недостатком молотковых мельниц является быстрый износ бил, требующий частой их замены. Наиболее изнашиваемые участки бил подвергают наплавке твердым сплавом, что в два-три раза увеличивает их срок службы. Компонуют ММ для парогенераторов большой мощности D>300 т/ч, при размоле бурых углей (Канско-Ачинский 2Б) инерционными сепараторами

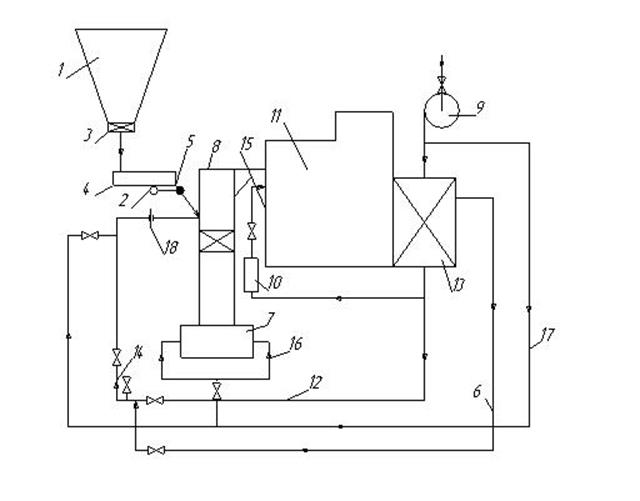

Рис. 3 Индивидуальная схема пылеприготовления с прямым вдуванием для молотковых мельниц

1 – бункер угля 2 – мигалка 3 – отсекающий шибер 4 – питатель угля 5 – течка сырого угля 6 – трубопровод присадки слабоподогретого воздуха 7 – мельница 8 – сепаратор 9 – дутьевой вентилятор 10 – короб вторичного воздуха 11 – котел 12 – воздухопровод 13 – воздухоподогреватель 14 – атмосферный клапан 15 – амбразура 16 – трубопровод холодного воздуха для уплотнения вала мельницы 17 – трубопровод аварийной присадки холодного воздуха 18 – измерительное устройство для расхода сушильного агента.

Схема пылеприготовительной установки выбирается по таблице 2.2 [3]. Выбираем индивидуальную схему с прямым вдуванием для молотковой мельницы, которая показана на рис. 3. (рис. 2.2а [3]) Эта схема является наиболее простой и экономичной.

12. Конструирование бункеров сырого угля, схема бункеров.

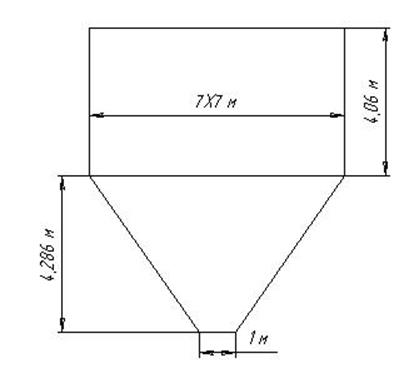

В индивидуальных системах пылеприготовления на каждую мельничную установку предусматривается бункер сырого топлива. Полезная емкость бункеров сырого топлива котельной выбирается в зависимости от принятого режима работы топливоподачи, но не менее чем на 8 часов при работе на каменном угле. Для топлив с плохими сыпучими свойствами бункера выполняются с крутыми стенками (более б50 к горизонтали). Размер выходных горловин бункеров должен быть в любом направлении не менее 1 м. Углы, образуемые стенками, должны перекрываться плоскостью или закругляться. В эксплуатации хорошо себя зарекомендовали бункера, у которых одна или две стенки вертикальные или имеется обратный уклон (рис. 5) . При загрузке бункеров топливом при помощи передвижных устройств (автострела, передвижной плужок) над бункерами устанавливаются решетки с ячейками 30/800 мм. При загрузке бункеров стационарными устройствами решетки не предусматриваются.

Бункера выполняются бетонными или металлическими с гладкой внутренней поверхностью; в бетонных бункерах поверхности стен железнятся. Стенки бункеров, расположенных в неотапливаемых помещениях, должны быть обогреваемыми.

Под бункером устанавливается

отсекающий шибер, выполняемый по типу шиберного затвора 02 МВН 562-66 (1000![]() 1000 мм) (Табл. 6.1 [3])

1000 мм) (Табл. 6.1 [3])

В бункерах предусматривается установка пневмообрушителей, лючков для шуровки и проталкивания топлива, а на течках под бункерами – вибраторов.

Объем бункера сырого топлива определяеся из выражения:

![]()

где

![]() – число часов работы котла на принятом

запасе угля в бункере;

– число часов работы котла на принятом

запасе угля в бункере;

![]() - расход топлива котлом при номинальной

его нагрузке, т/ч

- расход топлива котлом при номинальной

его нагрузке, т/ч

![]() - коэффициент заполнения бункера; при проектировании

находится в зависимости от размера верхней части бункера, . расположения

загрузочных отверстий и угла естественного . откоса

- коэффициент заполнения бункера; при проектировании

находится в зависимости от размера верхней части бункера, . расположения

загрузочных отверстий и угла естественного . откоса

![]() - насыпной удельный вес кускового угля

(табл.1.1 [3]), т/м3

- насыпной удельный вес кускового угля

(табл.1.1 [3]), т/м3

![]() - число бункеров на котел.

- число бункеров на котел.

Для того, чтобы рассчитать размеры бункера сырого угля, а точнее высоту части с прямоугольным сечением воспользуемся найденным объемом. Рассчитаем объем суживающейся части:

м3

м3

Тогда объём части с прямоугольным сечением будет следующим:

![]() м3

м3

Тогда высота искомой части будет равна:

м

м

Рис. 5. Бункер сырого топлива

13. Выбор питателя сырого угля, мигалки, течки, эскизы устройств.

Применяются дисковые, ленточные,

скребковые и пластинчатые питатели, которые во избежание пыления должны быть

закрытого типа. Производительность питателя сырого топлива выбирается с

коэффициентом запаса 1,2 к расчетной производительности мельницы (![]() =31,29

т/ч). Величина коэффициента запаса должна быть увязана с требуемой степенью

регулирования питателя и типом регулирующего устройства. Выбор типоразмера

питателя производится по табл. 6.9 [3] таким образом, чтобы его расчетная

производительность была близка к максимальной указанной в таблице. Для нашей

системы пылеприготовления выбираем скребковый питатель Черновицкого машиностроительного

завода, типоразмер которого указан в таблице 10.

=31,29

т/ч). Величина коэффициента запаса должна быть увязана с требуемой степенью

регулирования питателя и типом регулирующего устройства. Выбор типоразмера

питателя производится по табл. 6.9 [3] таким образом, чтобы его расчетная

производительность была близка к максимальной указанной в таблице. Для нашей

системы пылеприготовления выбираем скребковый питатель Черновицкого машиностроительного

завода, типоразмер которого указан в таблице 10.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.