![]() = 90 cos

β – 23 cos

α – 53,73 – изменение хода поршня

вытеснителя в зависимости от угла α (см. табл. 1);

= 90 cos

β – 23 cos

α – 53,73 – изменение хода поршня

вытеснителя в зависимости от угла α (см. табл. 1);

Vк

= (![]() – fшт)∙

– fшт)∙![]() + (

+ (![]() – fшт)∙(∆S

−

– fшт)∙(∆S

− ![]() ), где

), где ![]() = 0,785∙

= 0,785∙![]() = 0,785∙

= 0,785∙![]() = 113,04

= 113,04 ![]() ;

;

fшт

= 0,785∙![]() = 0,785∙

= 0,785∙![]() = 1,54

= 1,54 ![]() ;

;

![]() - изменение хода поршня

компрессора в зависимости от угла α.

- изменение хода поршня

компрессора в зависимости от угла α.

∆S – расстояние от нижнего торца вытеснителя, находящегося в BMT, до уровня верхнего торца поршня компрессора, также находящегося в BMT, увеличенное на величину конструктивного зазора δS между порщнями; ∆S определяется исходя из условий сходимости поршней при α = 90°.

Условие сходимости поршней записывается следующим образом:

![]() -

- ![]() + ∆

+ ∆![]() = 0, где

= 0, где

∆![]() =

= ![]() -

- ![]() = l∙(C1

+

C2

– 2 cos

β);

= l∙(C1

+

C2

– 2 cos

β);

при α = 90° cos

β = ![]() .

.

На основании графика рис.1 получаем, что

∆![]() = 39,837 – 24,073= 15,764 мм.

= 39,837 – 24,073= 15,764 мм.

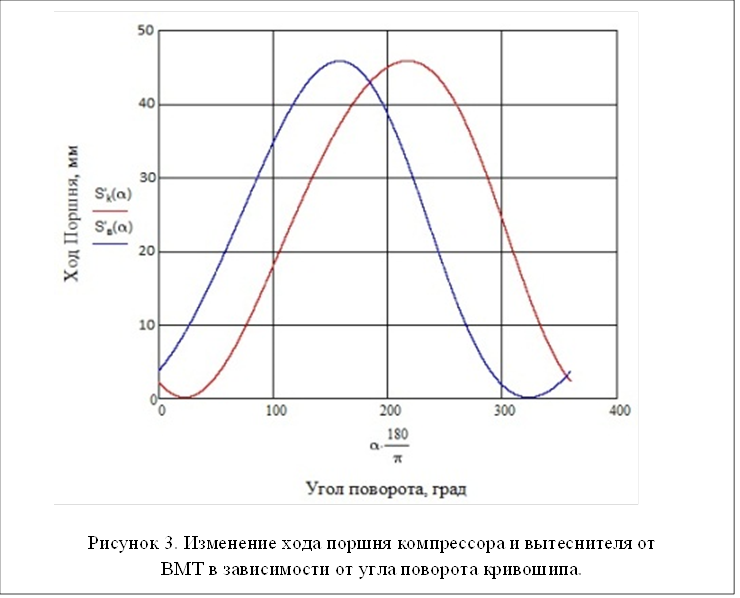

Таблица 1. Изменение хода поршня компрессора и вытеснителя от ВМТ в зависимости от угла поворота кривошипа.

|

α, . . . ° |

|

|

α, . . . ° |

|

|

|

мм |

мм |

||||

|

0 |

2,22 |

3,76 |

210 |

45,71 |

34,91 |

|

30 |

0,37 |

10,97 |

240 |

44,20 |

21,78 |

|

60 |

5,26 |

20,71 |

270 |

36,67 |

9,31 |

|

90 |

14,55 |

31,43 |

300 |

24,20 |

1,78 |

|

120 |

25,26 |

40,71 |

330 |

11,07 |

0,27 |

|

150 |

37,01 |

45,61 |

360 |

2,22 |

3,76 |

|

180 |

42,22 |

43,76 |

|||

Принимая δS

= 1 мм, находим ∆S = ∆![]() + δS

= 15,764 +1 = 16,764 мм.

+ δS

= 15,764 +1 = 16,764 мм.

Тогда

Vк

= (![]() - fшт)∙

- fшт)∙![]() + (

+ (![]() - fшт)∙(

∆S -

- fшт)∙(

∆S - ![]() ) .

) .

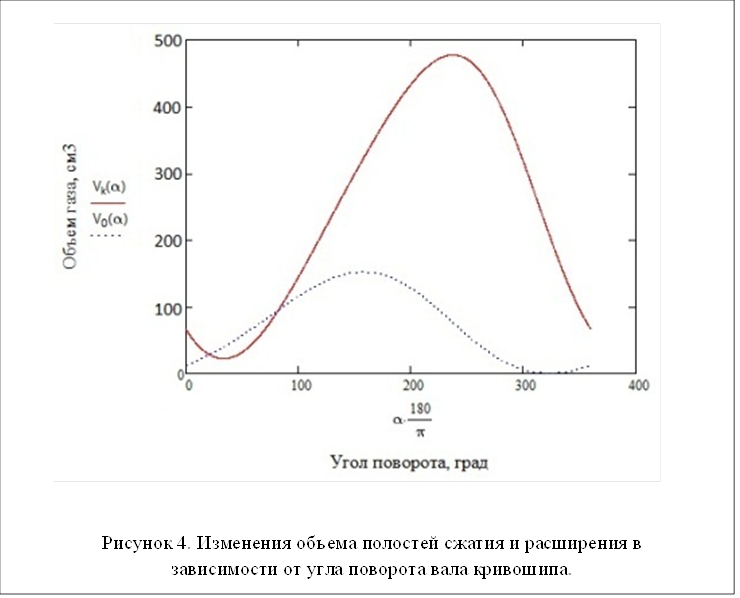

Результаты расчетов ![]() и Vк

сведены в табл. 2.

и Vк

сведены в табл. 2.

Определение параметров ромбического привода ГХМ:

С1 = ![]() =

= ![]() = 1,132;

= 1,132;

С2 = ![]() =

= ![]() = 0,6;

= 0,6;

А1 = (ω + ![]() − 1)∙ С1 – (τ +

− 1)∙ С1 – (τ + ![]() )∙ С2 + (τ – ω – 1)∙

)∙ С2 + (τ – ω – 1)∙![]() + 2∙

+ 2∙![]() .

.

Определяем по графику (рис. 4):

![]() = 477,25

= 477,25 ![]() ;

;

![]() = 21,83

= 21,83 ![]() ;

;

![]() = 153,26

= 153,26 ![]() .

.

Уточняем ранее принятое отношение максимально изменяющихся объемов полостей сжатия и расширения:

ω = (![]() -

- ![]() )/

)/![]() = (477,25 - 21,83)/ 153,26 = 2,972.

= (477,25 - 21,83)/ 153,26 = 2,972.

Тогда:

А1 = (2,972 + 4,4 – 1)∙1,132 – (3,26 +

4,4)∙0,6 + (3,26 – 2,972 – 1)![]() + + 2∙

+ + 2∙![]() = 3,767;

= 3,767;

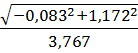

А2 = (τ – ω – 1)∙![]() = (3,26 – 2,972 – 1)∙

= (3,26 – 2,972 – 1)∙ = -0,083;

= -0,083;

А3 = (τ + ω – 1)∙λ = (2,972 + 3,26 – 1)∙0,224 = 1,172;

δ =  =

=  = 0,312.

= 0,312.

Таблица 2. Изменение объемов Vк

и

![]() в зависимости от угла поворота

кривошипа.

в зависимости от угла поворота

кривошипа.

|

α, . . . ° |

|

Vк |

α, . . . ° |

|

Vк |

|

|

|

||||

|

0 |

12,49 |

65,91 |

210 |

115,86 |

452,28 |

|

30 |

36,41 |

22,49 |

240 |

72,27 |

477,04 |

|

60 |

68,75 |

46,23 |

270 |

30,91 |

432,47 |

|

90 |

104,31 |

115,85 |

300 |

5,91 |

317,33 |

|

120 |

135,12 |

205,95 |

330 |

0,91 |

175,65 |

|

150 |

151,36 |

299,13 |

360 |

12,49 |

65,91 |

|

180 |

145,23 |

385,35 |

|||

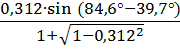

Угол сдвига фаз изменения давления и изменения объема полости расширения:

tg θ = ![]() , где

φ– угол фазового сдвига между максимальным объемом полости расширения и

максимальным объемом полости сжатия, определяется как разность углов поворота

кривошипа, соответствующих

, где

φ– угол фазового сдвига между максимальным объемом полости расширения и

максимальным объемом полости сжатия, определяется как разность углов поворота

кривошипа, соответствующих ![]() (α) и

(α) и ![]() (

(![]() ); φ =α −

); φ =α − ![]() = 237,1° - 157,6° = 79,5°; α

определяется графическим способом по графику рис. 2. Тогда:

= 237,1° - 157,6° = 79,5°; α

определяется графическим способом по графику рис. 2. Тогда:

tg

θ = ![]() = 0,654; θ = 37,52°.

= 0,654; θ = 37,52°.

Теоретическая холодопроизводительность машины:

Qт

= ![]() ∙V0∙pср∙sin

θ∙

∙V0∙pср∙sin

θ∙ =

= ![]() ∙2,45∙

∙2,45∙![]() ∙153,26∙

∙153,26∙![]() ∙0,609∙

∙0,609∙![]() = =2778 Вт.

= =2778 Вт.

Сопоставляя Qт, принятую в начале расчета, с полученным значением теоретической холодопроизводительности, можно сделать вывод, что коэффициент пересчета холодопроизводительности был несколько занижен. В действительности коэфициент пересчета холодопроизводительности Kη = 0,36. Таким образом, расчитанная ГХМ обеспечивает заданную холодопроизводительность.

Тепловой поток в окружающую среду через холодильник:

QH2O

= ![]() ∙ V0∙

pср

∙ω∙

∙ V0∙

pср

∙ω∙ =

= ![]() ∙2,45∙

∙2,45∙![]() ∙153,26∙

∙153,26∙![]() ∙2,972× ×

∙2,972× × = 10765 Вт.

= 10765 Вт.

Мощность привода идеального прототипа машины:

Nид = QH2O - Qт = 10765 – 2778 = 7987 Вт.

Мощность привода действительной ГХМ:

Nд

= ![]() =

= ![]() = 15974 Вт.

= 15974 Вт.

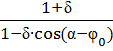

Изменения давления рабочего тела в машине при изменении угла поворота кривошипа:

p = pmin∙ , где φ0 – корректировочный угол, служащий

для определения

, где φ0 – корректировочный угол, служащий

для определения

p = f(α), φ0

= arctg ![]() = arctg

= arctg ![]() = 4,065°.

= 4,065°.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.