В результате теплового расчета теплообменника по заданной тепловой нагрузке Q и по принятым геометрическим размерам трубки определяют поверхность теплообмена F и площадь сечения каналов для прохождения прямого и обратного потоков.

Цель конструктивного расчета – определение исходя из рассчитанной величины F основных геометрических параметров теплообменника: числа слоев трубок в намотке m, внутреннего диаметра обечайки Dн и высоты намотки Н.

При проведении гидравлического расчета определяют возможные потери давления при прохождении прямого и обратного потоков по трубному и межтрубному пространству рассчитываемого теплообменника.

При составлении программы расчета были приняты следующие допущения: процесс теплообмена между прямым и обратным потоками осуществляется при постоянном давлении; коэффициенты теплоотдачи прямого и обратного потоков постоянны по длине теплообменника и рассчитываются для каждого из потоков по среднеарифметической температуре потока; потоки по трубному и межтрубному пространству распределены равномерно; аксиальная теплопроводность по деталям конструкции теплообменника отсутствует.

Как правило, студент, пользуясь данной программой, рассчитывает несколько вариантов теплообменника, изменяя значения некоторых исходных величин, добиваясь за счет этого желаемой конструктивной формы теплообменника и приемлемых значений сопротивления трубного и межтрубного пространства.

Одной из величин, изменяемых при проведении расчета, может быть внутренний диаметр трубок теплообменника d1. При этом необходимо иметь в виду, что уменьшение диаметра d1 повышает эффективность теплообменника, но одновременно с этим усложняет конструкцию коллекторов, так как увеличивается количество трубок теплообменника. Изменение эффективности теплообменника также достигается за счет изменения шагов навивки t1 и t2. Так, увеличение любого из шагов приводит к уменьшению диаметра теплообменника и увеличению его высоты. Изменение количества трубок и их длины достигается за счет изменения скорости прямого потока W1. При ее уменьшении увеличивается количество трубок теплообменника и уменьшается средняя длина каждой трубки. Изменение конструктивной формы теплообменника может быть достигнуто изменением скорости потока в межтрубном пространстве W2. Увеличение этой скорости приводит к уменьшению диаметра теплообменника и увеличению его высоты. На начальной стадии расчета можно ориентироваться на следующие значения скоростей потоков [1]: а) для газовых потоков:

|

при р = 10...20 МПа |

W = 0,2…1,5 м/с; |

|

при р = 5…6 МПа |

W = 2…4 м/с; |

|

при р = 2…3 МПа |

W = 4…8 м/с; |

|

при р = 0,1…0,5 МПа |

W = 4…25 м/с; |

б) для потоков капельных жидкостей W = 0,5…2 м/с.

Большие значения скоростей обычно принимаются для гелия и водорода. На основании вариантных расчетов выбирают такие значе- ния скоростей W1 и W2, которые обеспечивают допустимые значения гидравлических сопротивлений в трубном и межтрубном пространстве и желаемую конструктивную форму теплообменника. При этом отношение высоты навивки Н к внутреннему диаметру обечайки Dн принимать менее чем 0,5 не рекомендуется. В зависимости от проходящих через теплообменник криоагентов, ввод которых происходит при вводе исходных данных, их теплофизические свойства входят в программу расчета при среднем рабочем давлении и средней температуре потока.

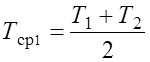

В качестве средней температуры берется среднеарифметическая температура каждого из потоков, которая составляет: для прямого потока

;

(1)

;

(1)

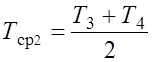

для обратного потока

.

(2)

.

(2)

где Т2 и Т4 – значения температуры прямого и обратного потоков на выходе из теплообменника; Т1 и Т3 – то же на входе в теплообменник.

Средняя разность температур DТср при постоянной теплоемкости потоков рассчитывается как среднеарифметическая:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.