Ведение.

Началом производства СПГ можно считать 1917 г. Однако тогда основной задачей было не получение СПГ, а извлечение на построенном в США заводе гелия, который содержался в перерабатываемом гелионосном ПГ.

Сжижение ПГ в промышленных масштабах относится к 1941 г., когда в США в районе г. Кливленда была сооружена установка сжижения ПГ для покрытия суточных пиковых нагрузок потребления в зимнее время. Эта установка имела производительность, по СПГ-81т/сут и по регазификации газа до 2млн м3/сут.

В последующие годы стали разрабатываться и строиться крупные ожижители ПГ как в США, так и в Алжире, Индонезии, Малайзии и странах Ближнего Востока. Это было вызвано созданием с начала 50-х годов прошлого века морских танкеров-метановозов, с помощью которых СПГ стали снабжаться Япония, Великобритания, Франция, Южная Корея и другие страны. В настоящее время грузоподъемность их составляет 100 тыс.т. и более. В общей сложности, сегодня в мире насчитывается около 39 приемных терминалов и около 130 танкеров-метановозов. При этом постоянно увеличивается как число стран-экспортеров, так и стран-импортеров СПГ.

В бывшем СССР первый завод сжижения ПГ производительностью 70т. СПГ/сут был пущен в эксплуатацию под Москвой в 1954г. На этом заводе работает установка, аналогичная установке в г. Кливленде, которая была куплена в США.

В России разрабатываются долгосрочные планы крупномасштабного производства и экспорта СПГ. Одновременно разрабатывается и реализуется в национальных и региональных масштабах программа газификации на основе технологии производства СПГ с использованием давления ПГ на газораспределительных станциях (ГРС) магистральных газопроводов и автогазонаполнительных компрессорных станциях (АГНКС).

Осушка и очистка природного газа.

В месторождении газ находится в контакте с водой и

насыщается ею под давлением 10 - 30 МПа при температуре 50 - 80 ![]() С. Перед

транспортированием или при переработке он всегда подвергается осушке. Это

необходимо, так как наличие влаги препятствует нормальному протеканию

низкотемпературных процессов ожижения ПГ или его разделения, либо

транспортированию газа по газопроводу.

С. Перед

транспортированием или при переработке он всегда подвергается осушке. Это

необходимо, так как наличие влаги препятствует нормальному протеканию

низкотемпературных процессов ожижения ПГ или его разделения, либо

транспортированию газа по газопроводу.

В процессе обработки и транспорте газа за счет снижения температуры в системе происходит конденсация водяных паров и образование водного конденсата. Взаимодействие водяного конденсата с компонентами природного газа приводит к образованию гидратов. Гидраты, отлагаясь в газопроводах, уменьшают их сечение, а иногда приводят к аварийным остановкам. Кроме того, наличие воды в системе вызывает коррозию оборудования, особенно при содержании в сырьевом газе кислых компонентов, таких как Н2S, CO2. В связи с этим природные и нефтяные газы перед подачей в магистральные газопроводы и в цикле переработки подвергаются осушке.

Адсорбционные методы широко используются для осушки и очистки воздуха и других природных газов перед их охлаждением, ожижением и разделением. В качестве адсорберов используются силикагели и алюмогели, позволяющие производить осушку сильно увлажненных газов.

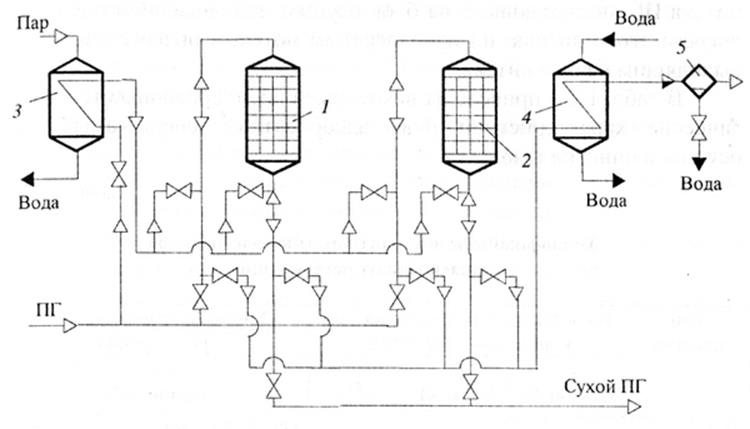

Рис. 2. Принципиальная схема адсор6ционного блока осушки ПГ:

1, 2 - адсорберы; 3 - паровой подогреватель; 4 - холодильник; 5 – влагоотделитель.

Природный газ при Р = 4,0 - 5,5 МПа поступает сверху вниз в адсорбер 1, где осушается и затем направляется потребителю. Адсорбент в адсорбере 2 проходит регенерацию. Этот поток, проходя через адсорбент, находящийся в адсорбере 2, регенерирует его, унося из него влагу. Затем этот поток ПГ поступает в холодильник 4, где охлаждается водой, и значительное количество влаги, находящейся в этом потоке, конденсируется, а образовавшийся конденсат отводится во влагоотделитель 5.

Поток ПГ из влагоотделителя 5 затем смешивается с потоком ПГ, отводимым на паровой подогреватель 3, и после подогрева снова идет в тот адсорбер, который находится на регенерации. Количество газа, направляемого на регенерацию, составляет около 10 - 12 % от всего количества ПГ, поступающего в адсорбционный блок осушки.

Для распределения и переключения потоков, направляемых в каждый адсорбер и выходящих из него, предусмотрены вентили.

Схема адсорбционного блока осушки ПГ, приведенная на рис. 2, является одним из возможных вариантов блока такого типа. В действующей установке осушки число адсорберов в каждой группе может быть более двух, регенерация производится не только частью потока ПГ, поступающего на блок осушки под давлением после подогрева этого потока, но и подогретым потоком низкого давления, выходящим из ожижителя.

Расчет:

5. Расчет адсорбционного блока комплексной осушки и очистки ПГ

Расчет для баллона большой высоты.

Исходные данные для расчета:

Количество ПГ, м3/ч….2535

Давление ПГ, МПа….4

Температура ПГ на входе в блок осушки и очистки, К….283

Содержание двуокиси углерода в ПГ, %....0,03

Насыпной вес гидратированного цеолита марки NaX, кг/м3….800

Динамическая емкость цеолита NaX по двуокиси углерода при условиях адсорбции [15, 47], см3/г….17

Определим время защитного действия слоя адсорбента. На основании предварительных расчетов и опыта работы блоков осушки принимаем, что очищенный ПГ будет одновременно подаваться в 1 адсорбер. Блок комплексной осушки и очистки ПГ будет состоять из двух групп переключающихся адсорберов по 1 в каждой. В качестве прототипа адсорбера принимаем стандартный баллон блока ЦБ-2400/64. Диаметр Dн = 750 мм; толщина стенки δ = 30 мм = 0,03 м; высоту слоя засыпки адсорбента принимаем Н = 4200 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.