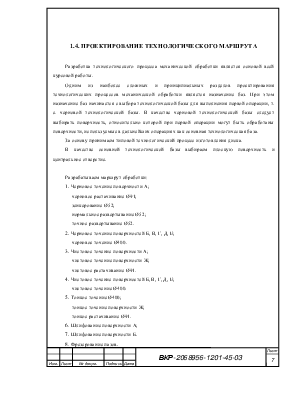

1. РАЗРАБОТКАТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ПЛАНШАЙБЫ.

1.1. АНАЛИЗ СЛУЖЕБНОГО НАЗНАЧЕНИЯ И ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

1.1.1. Описание изделия.

Объектом проектирования технологического процесса является деталь – планшайба (см. рабочий чертеж) с годовой программой 10000 шт.

Планшайба – это приспособление, крепящееся на шпиндель металлорежущего станка для закрепления на ней обрабатываемых деталей или инструмента. Для крепления на планшайбах имеются ряды резьбовых отверстий или Т-образные пазы. В соответствии с этим планшайбы должны обладать необходимой точностью и жесткостью для обеспечения требуемой точности обработки.

Исполнительными поверхностями планшайбы, обеспечивающими точность установки обрабатываемой детали, являются поверхности А и Б, Т-образные пазы, а также центральное отверстие Ø52.

1.1.2. Материал детали и его свойства.

Деталь изготавливается из серого чугуна марки СЧ 21-40 ГОСТ1412-85. Это сплав железа с углеродом, в котором углерод выделен в виде графита. Благодаря смазывающему действию графита серый чугун имеет очень низкий коэффициент трения.

Данная марка серого чугуна имеет предел прочности при испытании на изгиб – 21, предел прочности при растяжении – 40. Графит делает чугун практически нечувствительным к поверхностным надрезам и другим дополнительным поверхностным дефектам.

Обрабатываемость серого чугуна удовлетворительная, что позволяет получить требуемую точность размеров и шероховатость без значительных затруднений.

1.1.3. Анализ технологичности детали.

Заготовка для планшайбы представляет собой отливку из серого чугуна СЧ 21-40 довольно простой конфигурации, поэтому не вызывает значительных трудностей при изготовлении.

Наиболее ответственными поверхностями детали являются поверхности А и Б, боковые

поверхности пазов, а также отверстие Ø52. Необходимая точность поверхностей А и Б и пазов достигается шлифованием после черновой и чистовой обработки, а точность отверстия – зенкерованием и двукратным развертыванием. Определенную сложность при обработке вызывает отверстие Ø6 под углом 45º. Обработка остальных поверхностей не вызывает затруднений и не требует специального технологического оборудования. Из этого можно сделать вывод, что технологичность детали удовлетворительная.

1.2. ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА И ФОРМЫ

ЕГО ОРГАНИЗАЦИИ

Тип производства определяем ориентировочно по таблицам в зависимости от массы детали и объема производства. Для данных условий (годовая программа n = 10000 шт., масса детали m ≈ 32 кг) по таблицам [2] тип производства – крупносерийное.

Крупносерийное производство характеризуется применением специализированного и специального оборудования, а также применения наряду с универсальной технологической оснасткой специальных станочных приспособлений и режущих инструментов.

Крупносерийному и массовому производству соответствует поточная форма организации, т.е. оборудование располагается в виде технологических линий.

1.3. ВЫБОР ЗАГОТОВКИ

1.3.1. Выбор способов получения заготовки.

Исходя из назначения и конструкции детали, материала, технических требований, масштаба и серийности выпуска, а также экономичности изготовления выбираем метод получения заготовки для данной детали - литье.

Для рационального выбора способа получения заготовки сравним два наиболее подходящих метода литья и сравним их по себестоимости.

1. Литье в песчаные формы. Литьем в землю по металлическим моделям при машинной формовке получают отливки массой до 10…15 т при наименьшей толщине стенок 3…8 мм.

Это наиболее универсальный метод, однако изготовление форм требует

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.