вала коробки скоростей на усталостную прочность в первом

опасном сечении.

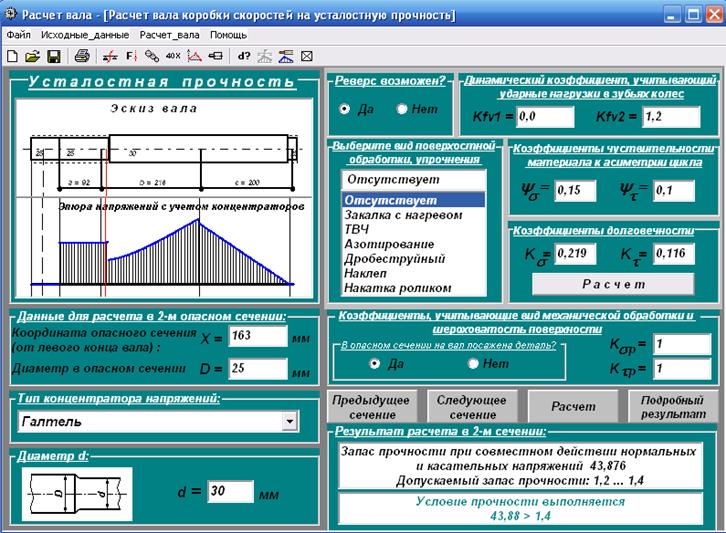

Рисунок 6.12 – Расчет вала коробки скоростей на усталостную прочность во втором опасном сечении.

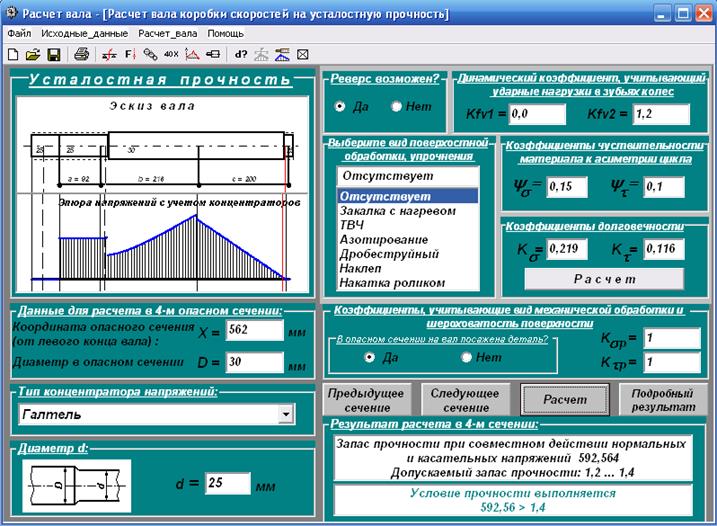

Рисунок 6.13 – Расчет вала коробки скоростей на усталостную прочность в третьем опасном сечении.

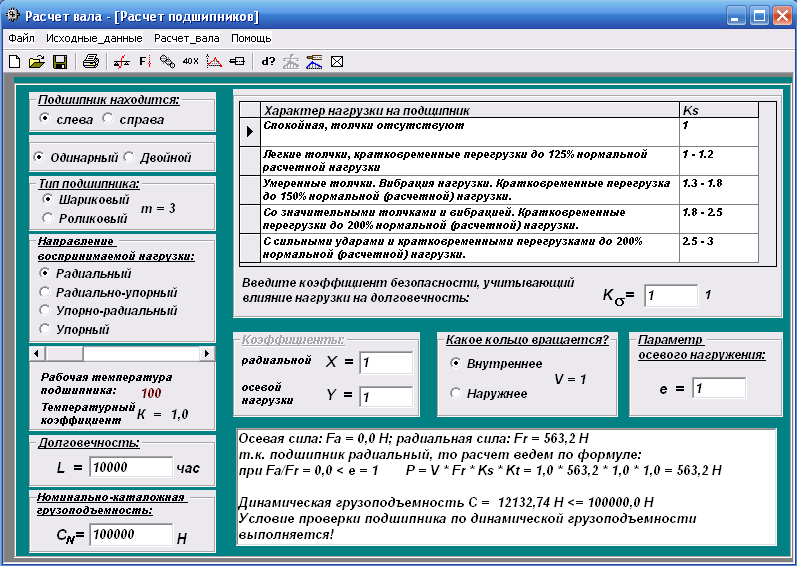

Рисунок 6.14 – Расчет левого подшипника.

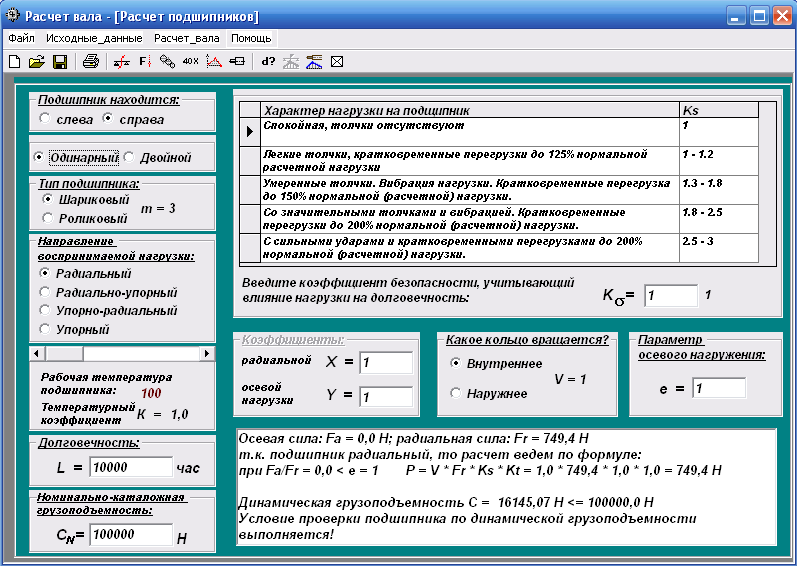

Рисунок 6.15 – Расчет правого подшипника.

6.2. Расчет шпоночного соединения

Расчет шпоночного соединения выполним в программе WinMachine.

Результаты расчета представлены на рисунках 6.2.1 – 6.2.3.

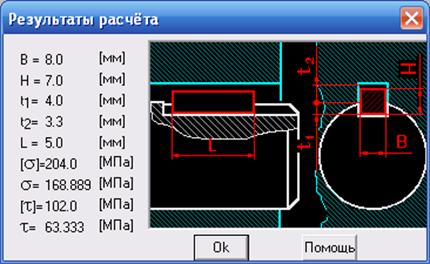

Рисунок 6.2.1 – Результаты расчета шпоночного соединения на входном валу.

По результатам расчета выбираем шпонку 8x7x32 ГОСТ 23360-78, так как конструктивно длина ступицы составляет 45 мм.

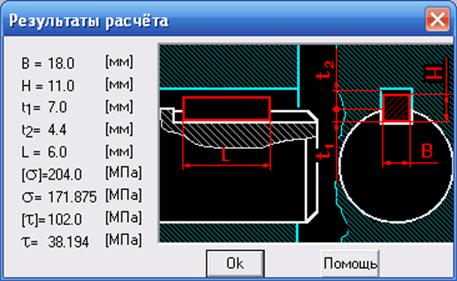

Рисунок 6.2.2 – Результаты расчета шпоночного соединения на шпинделе.

По результатам расчета выбираем шпонку 18x11x200 ГОСТ 23360-78, так как конструктивно длина ступицы составляет 210 мм.

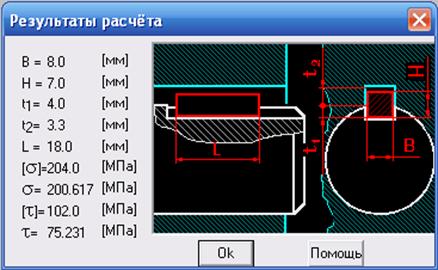

Рисунок 6.2.3 – Результаты расчета шпоночного соединения на валу энкодера.

По результатам расчета выбираем шпонку 8x7x18 ГОСТ 23360-78, так как конструктивно длина ступицы составляет 24 мм.

6.3. Расчет шлицевого соединения

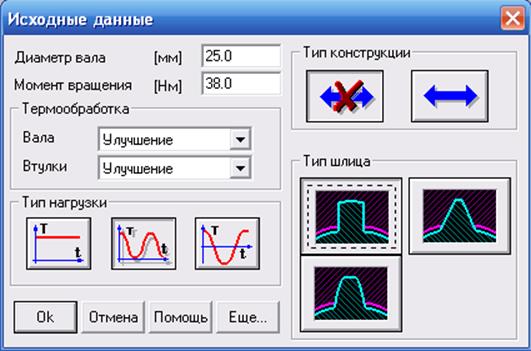

Расчет шлицевого соединения выполним в программе WinMachine. Данные для расчета представлены на рисунке 6.3.1.

Рисунок 6.3.1 – Исходные данные для расчета шлицевого соединения.

Результаты расчета представлены в таблице 6.3.1.

Таблица 6.3.1 - Результаты расчета шлицевого соединения.

|

Длина соединения, мм |

9.3 |

|

Подтип шлица |

Легкая серия |

|

Внутренний диаметр шлица, мм |

23 |

|

Число зубьев |

6 |

|

Внешний диаметр шлица, мм |

26 |

|

Ширина шлица, мм |

6 |

|

Диаметр центрирования, мм |

22,1 |

|

Минимальная ширина опорной поверхности |

3,54 |

|

Фаска, мм |

0,3 |

|

Радиус скругления, мм |

0,2 |

Корпуса коробок довольно металлоемки и имеют сложную конфигурацию. Поэтому чаще всего их изготавливают методом литья обычно из серого чугуна, реже – дешевых марок стали. Сварные конструкции широкого применения не получили из-за их дороговизны.

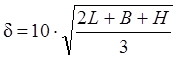

При проектировании корпуса необходимо учитывать требования принятой технологии. Для отливок следует стремиться обеспечить как можно более простую форму, чтобы не усложнять литейную модель (количество разъемов, стержней и т. п.), не создавая в корпусе замкнутых полостей. Толщина наружной стенки детали должна быть одинаковой. Ее минимальную величину определим по формуле 7.1.

(7.1)

(7.1)

где L, В, Н - габаритные размеры, соответственно длина, ширина и высота корпуса, м.

Для повышения жесткости корпуса назначаем толщину стенок d = 10 мм.

Для установки подшипников в стенках выполняются бобышки (утолщения), большую часть которых при значительной ширине опоры смещают внутрь. Чтобы облегчить сборку привода и расточку отверстий, в корпусе выполняют специальные технологические окна. Для лишения коробки всех шести степеней свободы ее устанавливают на базовую деталь станка, фиксируют в требуемом положении и притягивают болтами.

Смазочной системой называют совокупность устройств для подачи смазочного материала к трущимся поверхностям и возврата его в резервуар. Индивидуальная система обеспечивает подачу смазочного материала к одной смазочной точке, централизованная – к нескольким точкам. В нераздельной системе нагнетательное устройство присоединено к смазочной точке постоянно, в раздельной оно подключается только на время подачи смазочного материала. В проточной системе жидкий или пластичный материал после очистки подается повторно.

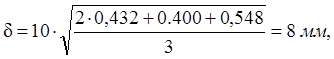

Выбираем питатель с тремя секциями, так как каждая из секций обеспечивает подвод смазочной жидкости к одной паре колес. Питатель изображен на рисунке 8.1.

Рисунок 8.1 – Маслораспределитель.

8.1 Подбор аппаратуры

Расход масла определяется на основе уравнений теплового баланса при условиях стабильного отвода теплоты и надежного смазывания всех точек:

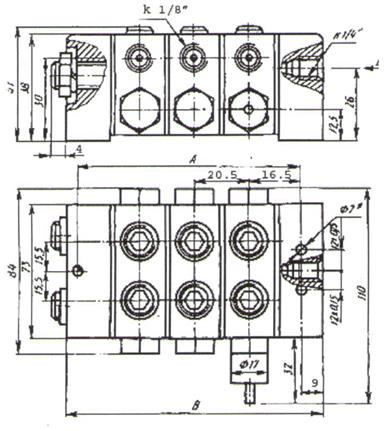

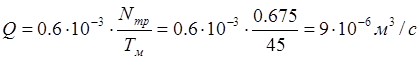

Определяем необходимое количество смазки по формуле 8.1.

,

(8.1)

,

(8.1)

где Nтр – мощность трения, расходуемая на все узлы станка определим по формуле 8.2:

Nтр = Nд×(1 - h) = 6,75×(1 – 0,9) = 0,675 кВт; (8.2)

Tм = 45 ÷ 50° С – разность температур масла на входе и выходе;

Определяем необходимую для нормальной смазки производительность насоса по формуле 8.3:

![]() (8.3)

(8.3)

где k – коэффициент запаса k=1,4

![]()

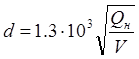

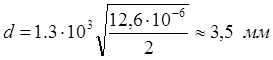

Внутренний диаметр трубопровода определим по формуле 8.4

,

(8.4)

,

(8.4)

где V = 2 м/с – средняя по сечению скорость потока.

.

.

Определяем потребный объем масла для смазки привода по формуле

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.