Проектирование приспособления для сверление отверстий.

Исходные данные: необходимо разработать станочное приспособление для сверления одновременно 4 отверстий агрегатной головкой (см. рис. 1).

рис.1.Отверстия для сверления D=13 .

Выбор оборудования.

Станок выбираем исходя из параметров обрабатываемой детали , в частности для обработки отверстий критерием выбора являлось : габариты самой детали , и также габариты спроектированного приспособления, т.к. приспособление должно крепиться на стол станка.

Выбираем станок вертикально сверлильный модели 2Г175М

|

Технические характеристики |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Выбор режущего инструмента.

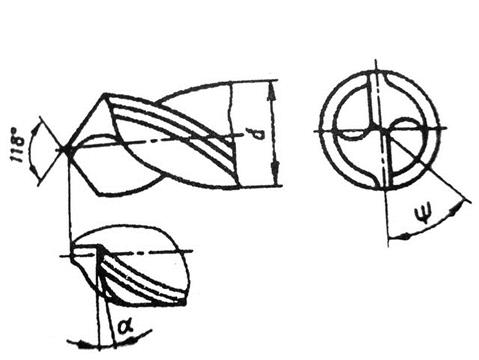

Рис 2. Сверло спиральное с цилиндрическим хвостовиком.

Рекомендуемый диаметр сверла для отверстий принимаем по рекомендуемому приложению к ГОСТ 19257-73

Сверло спиральное с цилиндрическим хвостовиком

ГОСТ 10902-77

средняя серия

d=0,1-13 мм – диаметр сверла

L=19-205 мм - длина сверла

l=3-140 мм - длина рабочей части

Материал режущей части инструмента – Р6М5

Сверло d=13 Р6М5

Материал режущей части Р6М5 т.к. обрабатываемый материал НВ=220

При сверлении необходимо применять СОЖ (специальная охлаждающая жидкость)

Спиральные сверла обеспечивают

при обработке деталей в кондукторах точность расположения отверстий до ![]() мм. Применение кондукторных втулок

удлиняет сверла и снижает их стойкость , но повышают точность сверления

отверстий , примерно до 50 % .

мм. Применение кондукторных втулок

удлиняет сверла и снижает их стойкость , но повышают точность сверления

отверстий , примерно до 50 % .

Расчет режимов и сил резания.

Глубина резания. t=0.5D

Материал обрабатываемой детали - СЧ-15 ГОСТ 1050-74 –относится к 3-й категории. Далее все коэффициенты выбираем исходя из рекомендаций[2, стр.381-401 ]

Твердость НВ=220

t=0.5 13=6.5 мм , где t - глубина резания

S=0.35 мм/об, где S - подача

T=45 мин, где Т - стойкость инструмента

D=13 мм, где D – диаметр инструмента

,

где

,

где ![]() - поправочный коэффициент на обрабатываемый

материал.

- поправочный коэффициент на обрабатываемый

материал.

![]() , где

, где ![]() -

коэффициент на обрабатываемый материал.

-

коэффициент на обрабатываемый материал.

![]() -

коэффициент на инструментальный материал.

-

коэффициент на инструментальный материал.

![]() -

коэффициент учитывающий глубину сверления.

-

коэффициент учитывающий глубину сверления.

![]()

![]() =1

=1

![]()

![]()

Крутящий момент и осевую силу рассчитываем по формулам:

![]()

![]()

![]()

![]()

![]() коэффициенты

для нахождения крутящего момента Мкр

коэффициенты

для нахождения крутящего момента Мкр

![]()

Y=0.8

![]()

![]() Коэффициенты

для нахождения осевой силы Po

Коэффициенты

для нахождения осевой силы Po

![]()

![]()

![]()

![]()

![]()

![]()

Рассчитываем мощность резания:

Описание работы приспособления.

Приспособление устанавливается на стол станка нижней частью корпуса и закрепляется на нем посредством болтового соединения. При этом направляющие шпонки должны находиться в пазу стола.

Обрабатываемая деталь – устанавливается на цилиндрический палец. Затем в зацепление заходит конический палец установленный на кондукторной плите, тем самым задавая однозначное положение детали относительно оси. После этого клиновой механизм, устанавливает деталь по «лыске» задавая тем самым однозначное положение отверстий относительно конструкторской базы. За этим она прижимается сверху кондукторной плитой. Далее можно производить процесс обработки.

Привод зажима осуществляется следующим образом: воздух подаётся в верхнюю полость пневмокамеры, усилие мембраны передаётся на шток пневмокамеры, от штока пневмокамеры на кондукторную плиту, зажимающею деталь.

После процесса обработки воздух подается в нижнюю полость пневмокамеры. Шток пневмокамеры с закрепленной на ней плитой движется вверх и освобождает деталь.

Расчет необходимой силы зажима.

Где :

![]() - крутящий

момент от одного сверла, Нм

- крутящий

момент от одного сверла, Нм

![]() - осевая

сила от сверления, Н

- осевая

сила от сверления, Н

![]() - расстояние

от оси, мм

- расстояние

от оси, мм

![]() - коэффициент

трения

- коэффициент

трения

![]() - сила

зажима, Н

- сила

зажима, Н

Расчет коэффициента запаса.

Рассчитаем коэффициент запаса из по формуле:

K = K0×K1×K2×K3×K4×K5×K6

K0 = 1,452 - коэффициент, учитывающий неточность расчетов,

K1 = 1,1 - коэффициент, учитывающий наличие случайных неровностей на поверхности,

K2 = 1,15 - коэффициент, учитывающий увеличения сил резания от затупления режущего инструмента,

K3 = 1,1 - коэффициент, учитывающий силы резания при прерывистом резании,

K4 = 1,0 - коэффициент, характеризующий зажимное устройство,

K5 = 1,0 - коэффициент, характеризующий удобство расположения рукоятки,

K6 = 1,5- коэффициент, учитывающий наличие моментов стремящихся повернуть деталь.

Отсюда: K = 1,452×1,15×1,1×1,0×1,0×1,5 = 2,34

W = 1475,04×2,34 = 3451 H - усилие зажима с учетом коэффициента запаса.

Выбор схемы базирования детали.

Для сверления данных отверстий выбираем схему базирования детали, при которой деталь устанавливается на короткий палец.

|

Расчет погрешности установки детали в приспособлении.

Погрешность базирования на данный размер:

![]()

где TD - допуск на диаметр, который

используется в качестве установочного, в нашем случае ![]() ,

,

Определяем допустимую погрешность базирования:

![]() , где:

, где:

где Т- допуск на диаметр отверстия выполнено по 12 квалитету

( Т = 0,3 мм)

SDс - составляющая, учитывающая систематические погрешности.

w - погрешность обработки детали, принимаем w = 0,02 мм.

Dз - погрешность закрепления детали в приспособлении.

Dу - погрешность установки, зависящая от установочной поверхности, детали

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.