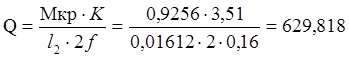

связи с особенностью приспособления, при установке заготовки на базирующие элементы, возникающие при этом зазоры не рассматриваются. Они будут учтены при расчете приспособления на точность. Поэтому сила зажима Qрассчитывается по уравнению:

![]() =0,9256Нм (10)

=0,9256Нм (10)

Mтр= Q![]() (11)

(11)

Q![]() =

=![]() (12)

(12)

Н (13)

Н (13)

где f-коэффициент трения. Расчет коэффициента надежности закрепления:

Значение коэффициента надежности К выбираем дифференцированно в зависимости от конкретных условий выполнения операции и способа закрепления заготовки. Его величину можно представить как произведение частных коэффициентов, каждый из которых отражает влияние определенного фактора[1]:

![]() (14)

(14)

K0=1.5 - гарантированный коэффициент запаса надежности закрепления;

K1=1.2 - учитывает увеличение силы резания из-за случайных неровностей заготовки;

K2=1.3 - учитывает увеличение силы резания из-за затупления инструмента;

K3=1 - учитывает увеличение силы резания при прерывистом резании;

K4=1 - учитывает непостоянство зажимного усилия;

K5=1 - учитывает степень удобства расположения рукояток;

K6=1.5 - учитывает неопределенность контакта заготовки с опорными элементами, имеющими большую поверхность.

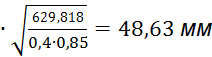

6. Расчет диаметра пневмоцилиндра.

На основании расчетов проведенных в п.2.1, рассчитаем диаметр пневмоцилиндра[3]:

D=1,13 (15)

(15)

где D – диаметр цилиндра;

Q =629,818H– сила зажима детали;

р – давление сжатого воздуха в системе; p = 0,4МПа;

η –КПД пневмоцилиндра; η=0,85.

D=1,13 ,

выбираем ближайшее большее значение из ряда стандартных размеров, D =50мм., dШТОКА=18мм.

,

выбираем ближайшее большее значение из ряда стандартных размеров, D =50мм., dШТОКА=18мм.

![]() Н(16)

Н(16)

Слабым элементов в конструкции является резьбовое соединение кондукторной плиты и штока пневмоцилиндра:

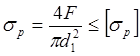

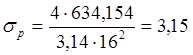

(17)

(17)

где F – сила на штоке, Н;

d1 – внутренний диаметр резьбы, мм;

![]() ,

(18)

,

(18)

где

![]() –

предел текучести для стали 35,

–

предел текучести для стали 35, ![]() ;

;

![]() - допускаемое

напряжение при растяжении.

- допускаемое

напряжение при растяжении.

![]()

Условие прочности выполняется.

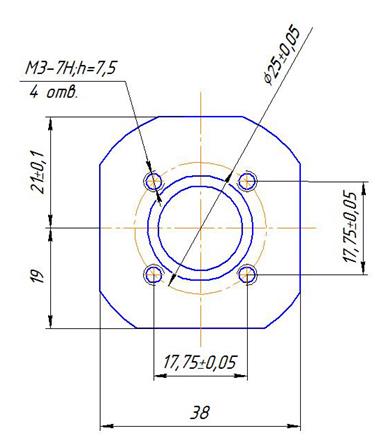

8. Расчет приспособления на точность.

При

расчете приспособлений на точность, суммарная погрешность ![]() при обработке детали не должна превышать

величину допуска

при обработке детали не должна превышать

величину допуска ![]() размера.

размера.

![]() .

Исполняемым размером является 17,75мм расстояние между осями отверстий

диаметром 3мм.

.

Исполняемым размером является 17,75мм расстояние между осями отверстий

диаметром 3мм.

Для расчета точности приспособления используется следующая формула [3]:

![]() где T=100мкм – допуск

выполняемого размера. (19)

где T=100мкм – допуск

выполняемого размера. (19)

![]() - коэффициент, учитывающий отклонение

рассеяния значений составляющих величин от закона нормального распределения.

- коэффициент, учитывающий отклонение

рассеяния значений составляющих величин от закона нормального распределения.

![]() - коэффициент, учитывающий уменьшение

предельного значения погрешности базирования при работе на настроенных станках.

- коэффициент, учитывающий уменьшение

предельного значения погрешности базирования при работе на настроенных станках.

![]() - коэффициент, учитывающий долю погрешности обработки в

суммарной погрешности, вызываемой факторами, не зависящими от приспособления.

- коэффициент, учитывающий долю погрешности обработки в

суммарной погрешности, вызываемой факторами, не зависящими от приспособления.

ω = 0,12- экономическая точность обработки для сверления.

8.1.Определение погрешности базирования.

![]() - погрешность

базирования, представляет собой отклонение

фактического положения установленной в приспособлении детали от требуемого теоретического

и определяется как предельный допуск рассеяния расстояний между измерительной и

технологической базами в направлении выполняемого размера.

- погрешность

базирования, представляет собой отклонение

фактического положения установленной в приспособлении детали от требуемого теоретического

и определяется как предельный допуск рассеяния расстояний между измерительной и

технологической базами в направлении выполняемого размера.

Погрешность базирования зависит от максимального зазора в посадке

соединения отверстия и пальца. Отверстия выполнены по 8

квалитету. Пальцы выполняются по 6 квалитету – 32g6.

Полученная посадка обеспечивает гарантированный зазор32![]() .

.

![]() (20)

(20)

![]() (21)

(21)

![]() (22)

(22)

![]()

8.2. Определение погрешности закрепления.

εзак – разница между наибольшими и наименьшими величинами проекций смещения измерительной базы в направлении получаемого размера вследствие приложения силы закрепления. Так как нагрузка прикладывается в перпендикулярном направлении к установочной базе, то погрешность закрепления равна 0;

8.3. Определение погрешности установки приспособления.

εу=0,02

мм – погрешность установки приспособления на станке. При смещении

приспособления в направлении оси x

рекомендуется назначать погрешность ![]() .

.

8.4. Определение погрешности из-за износа установочных элементов.

εИ – погрешность, вызванная износом установочных элементов приспособления;

εИ= ![]() мкм,

(23)

мкм,

(23)

где β – постоянная, зависящая от вида опор и условий контакта, для установочных пальцев β = 0,05 – 0,1. (24)

N – количество контактов заготовки с опорой.

εИ=0,1![]() =10 мкм . (25)

=10 мкм . (25)

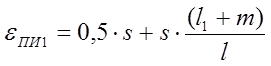

8.5. Определение смещения инструмента.

![]() = (мм) – погрешность, вызванная перекосом

или смещением режущего инструмента. Зависит от точности направления или

настройки инструмента относительно положения заготовки.

= (мм) – погрешность, вызванная перекосом

или смещением режущего инструмента. Зависит от точности направления или

настройки инструмента относительно положения заготовки.

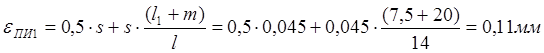

![]() (26)

(26)

(27)

(27)

где s– максимальный зазор между кондукторной втулкой и сверлом; m –расстояние от поверхности заготовки до кондукторной втулки; l – длина кондукторной втулки;l1–длина обрабатываемого отверстия.

Назначим предельные отклонения на сверло, получаем исполнительный размер сверла Ø2,2-0,25мм.

Для

кондукторной втулки назначим допуск по F8,

получим исполнительный размер кондукторной втулки Ø![]() мм.

мм.

В этом случае:

![]() (28)

(28)

![]() (29)

(29)

![]() =

=![]() (30)

(30)

(31)

(31)

Погрешность установки кондукторной плиты по отношению к приспособлению.

![]() (32)

(32)

где

![]() -

допуск на координаты расположения направляющих скалок

-

допуск на координаты расположения направляющих скалок

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.