Сталь 70.

1. Характеристика области применения и свойств обрабатываемого материала.

Сталь конструкционная рессорно-пружинная.

Химический состав в % материала:

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

|

0.67 - 0.75 |

0.17 - 0.37 |

0.5 - 0.8 |

до 0.25 |

до 0.035 |

до 0.035 |

до 0.25 |

до 0.2 |

Твердость НB*10-1=252

МПа, Предел прочности ![]() Предел текучести

Предел текучести ![]() Коэффициент

Пуассона k=0,29; Модуль упругости

Е = 2Е+11 Па; Динамическая твердость НD*10-1=

1,5*252 =378 МПа; Плотность стали δ

= 7,8 кг/м3. Применение: рессоры, пружины и другие детали, от которых требуются

повышенные прочностные и упругие свойства, а также износостойкость.

Коэффициент

Пуассона k=0,29; Модуль упругости

Е = 2Е+11 Па; Динамическая твердость НD*10-1=

1,5*252 =378 МПа; Плотность стали δ

= 7,8 кг/м3. Применение: рессоры, пружины и другие детали, от которых требуются

повышенные прочностные и упругие свойства, а также износостойкость.

2. Моделирование процесса ультразвукового пластического деформирования по схеме УЗО

2.1. Характеристика технологии УЗО

Ультразвуковая обработка (УЗО)

Ультразвуковая упрочняюще-финишная обработка осуществляется путём прижатия колеблющегося торца излучателя-индентора к поверхности обрабатываемого изделия, совершающего вращательное или возвратно-поступательное движение, таким образом, по всей поверхности, которую необходимо обработать.

Назначение

Финишная обработка наружных, внутренних, торцевых, плоских и фасонных поверхностей.

Область применения

Применяется практически во всех отраслях промышленности и ремонтных мастерских, использующих металлообрабатывающее оборудование.

Преимущества

Получение высокого класса чистоты, упрочненного поверхностного слоя, снятие остаточных внутренних растягивающих напряжений, формирование сжимающих напряжений.

Износостойкость деталей, обработанных методом УЗО, в два-три раза выше, чем после шлифования.

2.2. Описание модели УЗО.

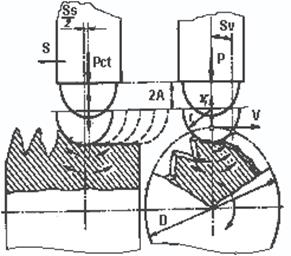

Рис. 1. Схема упрочняюще-отделочной обработки ультразвуковым инструментом (УЗО):

Р — динамическая сила; Рст статическая сила; А - амплитуда смещения рабочей части инструмента; r - радиус сферы рабочей части инструмента; S - продольная подача; Sv — относительная подача за один период колебаний инструмента; Ss — продольная подача за один период колебаний; V — окружная скорость заготовки; V1 — колебательная скорость рабочей части инструмента; D - диаметр обрабатываемой детали.

2.3. Входные данные.

D = 5 мм. Диаметр деформатора.

А = 7,6 мкм. – Амплитуда колебаний.

Rz.исх = 2 мкм – шероховатость материала до обработки.

Fmin = параметр.

d = 60 мм. – Диаметр обрабатываемой детали.

L = 66 мм. – Длина обрабатываемой детали.

f = 20кГц. – Частота колебаний.

Ra = 0,15 мкм. – Требуемый параметр шероховатости.

2.4. Распечатка результатов расчета по программе

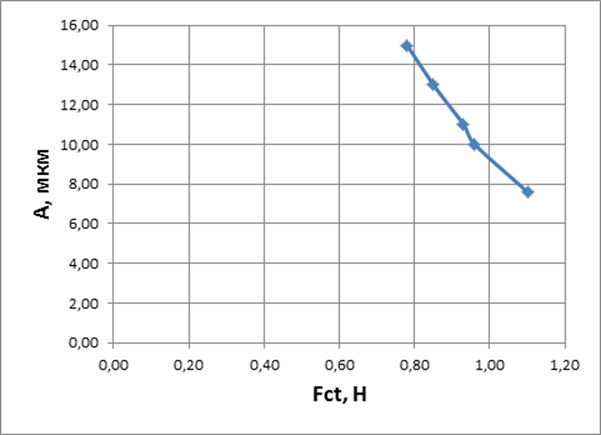

2.5. Номограмма режимов УЗО.

|

Q, градусы |

A, мкм |

Fct, Н |

hmax, мкм |

hza, мкм |

h, мкм |

|

47 |

7,6 |

1,1 |

2,03 |

1,85 |

0,18 |

|

53 |

10 |

0,96 |

2 |

1,88 |

0,12 |

|

54,5 |

11 |

0,93 |

2,03 |

1,91 |

0,12 |

|

57,5 |

13 |

0,85 |

2,03 |

1,93 |

0,1 |

|

60 |

15 |

0,78 |

2 |

1,93 |

0,07 |

2.6. Расчет необходимых режимов обработки и основного времени.

2.6.1. Определить остаточную глубину отпечатка, соответствующую заданному значению шероховатости h = 4*Ra, выбрать на номограмме режим, обеспечивающий значение h ближайшее к рассчитанному.

Заданный параметр шероховатости Ra = 0,15 мкм. Такая шероховатость будет при остаточной глубине отпечатка равной h = 4*Ra = 4 * 0,15 = 0,6 мкм. Соответственно по номограмме выбираем режим Fst = 1,1 Н, А = 7,6 мкм, h=0.18мкм, максимально приближеный к заданной шероховатости.

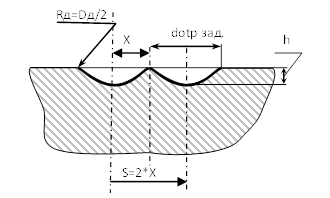

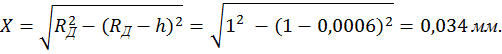

2.6.2. ![]() Рассчитать параметр Х по формуле

для значения h, соответствующего

выбранному режиму:

Рассчитать параметр Х по формуле

для значения h, соответствующего

выбранному режиму:

2.6.3. Рассчитать величину подачи S = 2* Х.

S = 2*0,034 =0,068мм/об.

2.6.4. Рассчитать величину скорости обработки V=|S|* f , где f - частота колебаний

V= |S|* f = 0,068*10-3* 20*103 *60= 81,6 м/мин

2.6.5. Рассчитать число оборотов детали n = 1000*V/( π *d),

где d - диаметр детали, π = 3,14

n = V/(π*d) = 81,6/(3,14*0,060)= 433об/мин

2.6.6. Рассчитать основное время to = L /(S*n) , где L - длина обрабатываемой поверхности.

t0 = 66/(0,068*433)=2,24 мин.

2.7. Вывод: Проведя анализ УЗО можно заключить, что достижение заданных параметров качества поверхностного слоя Ra = 0,15 возможно при: начальном угле Q0 принять равным 470, амплитуде колебаний А =7,6 мкм, Fst = 1,1 Н, скорости вращения шпинделя n = 433 об/мин, подаче S = 0,068 мм/об. (в зависимости от станка округлять в меньшую сторону). Максимальная глубина внедрения деформатора перекрывает величину исходного параметра шероховатости, что позволяет получить равномерную форму впадин.

Задание на 2 часть РГР.

1. Рассчитать параметры очага деформации (глубину hs и интенсивность деформации ei,0) для режима УЗО, установленного в первой части РГР.

hs = 2,93*10-4 м.

ei0 = 1,41*10-2

2. Определить толщину пластины S (2∙hs ≤ S ≤ 30 мм), при которой параметры очага деформации, рассчитанные в пункте 1, обеспечивают формирование в пластине напряженно-деформированного состояния, характеризующегося тем, что граница раздела между сжимающими и растягивающими остаточными напряжениями расположена в центре толщины пластины или максимально близко к этому.

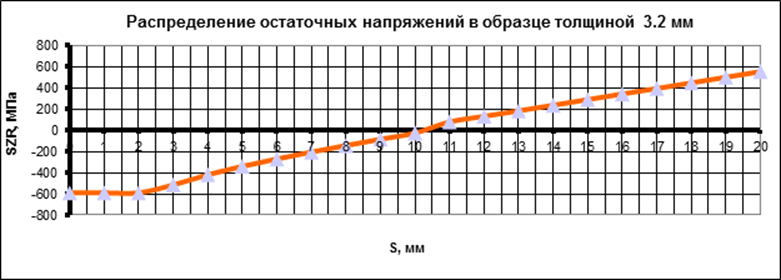

0,74 мм ≤ S ≤ 30 мм исходя из этого условия примем S = 3.2 мм. В пластине такой толщины, сжимающие и растягивающие напряжения распределятся поровну. В подтверждение этого смотреть график ниже, показывающий распределение остаточных напряжений.

3. Рассчитать степень упрочнения поверхностного слоя детали при выбранных параметрах УЗО по формуле:Δσв = (σв – σrz max) / σв

Δσв = (910 + 590) / 910 = 1,64

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.