заформованных изделий и устройство для его реализации. Способ характеризуется переменным углом движения рабочего органа в плоскости обработки поверхности изделия с конгруэнтной траекторией каждой точки, контактирующей со смесью и скоростью перемещения непрерывно и плавно изменяющейся по величине и направлению за один период движения. При исследовании работы заглаживающего устройства были получены различные траектории, которые позволяют выбирать требуемый вид движения рабочего органа в зависимости от реологических характеристик обрабатываемых смесей и технологических условий изготовления изделий.

В 1987 г. Во Куанг Зием [17] исследовал процесс обработки не затвердевших бетонных поверхностей, имеющих водостойкие добавки. Получены конкретные данные о повышении водостойкости поверхности при использовании жидкого стекла и добавки ГКЖ-94. Предложена методика расчета геометрии трущейся поверхности дискового рабочего органа, оказывающего равномерное воздействие на обрабатываемую поверхность по ширине заглаживаемой полосы.

А.Г. Подопригора в 1979 г. в своих исследованиях процесса заглаживания не затвердевшей поверхности изделий [24], отформованных из легких бетонов (керамзитобетона) определил параметры брусовых рабочих органов, способных заглаживать такие поверхности. Характерным для этих рабочих органов являлось очень малое удельное давление на поверхность и непродолжительное время контакта с этой поверхностью.

М. Добжинский в 1994 г. рассчитал и исследовал ручную заглаживающую машину, имеющую пневмодвигатель в виде обращенной турбины низкого давления. Статор двигателя одновременно являлся дисковым рабочим органом [18].

Для сравнительной оценки различных рабочих органов заглаживающих машин СПбГАСУ предложил общий критерий - "заглаживающая способность рабочего органа" [16]. Под этим термином подразумевается путь трения (длина линии - S), на протяжении которой рабочий орган воздействует на каждую элементарную площадку ∆S обрабатываемой поверхности

![]() , (1,1)

, (1,1)

где Vро - скорость рабочего органа

Vз - скорость заглаживания (скорость перемещения рабочего органа по поверхности изделия)?

В - размер трущей поверхности рабочего органа.

Заглаживающая способность рабочего органа, выполненного в виде сплошного диска, будет определяться по формуле:

,

(1,2)

,

(1,2)

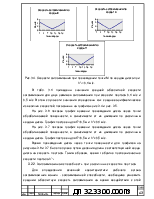

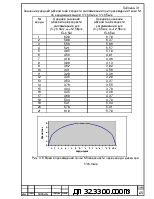

С целью облегчения ремонтов, трущаяся поверхность часто выполняется в виде кольца или в виде усеченных секторов, а также колец, вращающихся в разные стороны. Известны конструкции дискового рабочего органа, у которого в центральной части расположены лопасти, а на периферийной - кольцо. В этом случае, а также в случаях, когда сплошной диск совершает дополнительное возвратно-поступательное, эксцентричное движение (рис. 1.5) или круговое (рис. 1.1, 1.2, 1.3), формулы для определения S имеют более сложное написание и здесь не приводятся. Однако каждый дисковый рабочий орган необходимо дополнительно проверить на равномерность распределения заглаживающей способности по фронту заглаживания. Для этого по формулам определяется 5…10 значений S при различных R и r, и строится эпюра заглаживающей способности рабочего органа. Например, для сплошного диска эта эпюра будет иметь в средней части плавный провал. Визуально такая неравномерность заглаживания на изделии обнаруживается, однако, если необходимо

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.