Лабораторная работа №4

Бетоносмесители

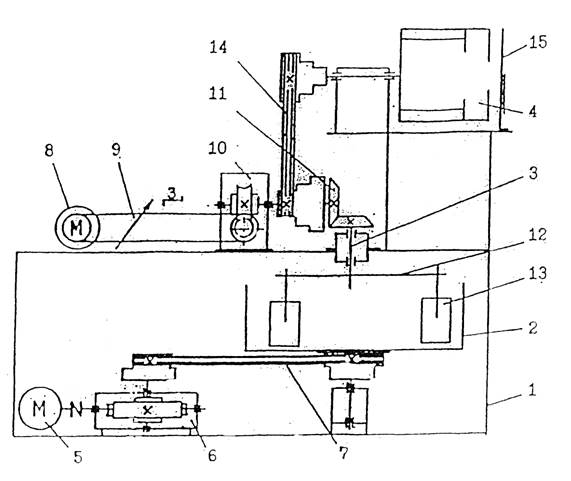

Схема лабораторной смесительной установки:

Схема лабораторной смесительной установки:5,8 - электродвигатель;

6,10 – редуктор червячный;

9,14 – передача клиноременная;

4 – передача зубчатая;

1 – рама;

2 – чаша;

3 – вал привода лопастей;

4 – барабан;

Устройство и принцип действия смесительной установки

Устройство бетоносмесителя показано на рис.4: смесительная установка из рамы I, на которой смонтированы механизм привода чаши 2 механизм привода лопастного вата 3 и барабана 4.

Механизм привода чаши содержит электродвигатель 5, червячный редуктор 6 и двухступенчатую клиноременную передачу 7, которая позволяет изменять частоту вращения чаши.

Механизм привода лопастного вала и барабана содержит электродвигатель 8, трехступенчатую клиноременную передачу 9, червячный редуктор 10, коническую зубчатую передачу II, лопастной вал с крестовиной 12 и лопастями 13. Барабан приводится во вращение от этого же электродвигателя посредством трехступенчатой клиноременной передачи 14. Частота вращения лопастного вала и барабана изменяется перестановкой клинового ремня на шкивах передачи. Это позволяет получить три различных передачи вращения лопастного вала и 9 передач привода барабана. Полый цилиндрический барабан имеет две секции, одна из которых снабжена внутри радиальными лопастями, вторая секция с гладкой поверхностью. Для наблюдения и фиксации положения материала в барабане имеется прозрачный диск 15 со шкалой и стрелкой.

Барабан предназначен для изучения поведения материала в гравитационных смесителях. Он позволяет определить статический угол трения, как отдельных частиц, так и их совокупности из однородного материала и смесей с другими заполнителями бетона. Степень наполнения-барабана также может меняться. При помощи прозрачного диска можно фиксировать изменение угла подъема материала в зависимости от частоты вращения барабана и степени его наполнения.

Чаша установки позволяет определить эффективность перемешивания бетона в смесителях принудительного действия в зависимости от времени работы привода, а также частоты вращения чаши и лопастного вала

Методика выполнения работы

1.Определение коэффициента трения материала о стенки барабана.

В секцию с гладкой поверхностью барабана поочередно укладываются металлический шарик, отдельный камень, сухой песок или сухая бетонная смесь при различных степенях наполнения Е =0,1; 0,15; 0,25. Вручную производится медленный поворот барабана с каждым материалом в отдельности до момента сползания его по стенке.

Угол начала момента сползания фиксируется стрелкой на прозрачном диске с учетом центра тяжести материала в барабане. На основании полученного угла подъема материала "фи" приближенно определяется коэффициент трения, как тангенс этого угла Полученные результаты записываются в табл.

2. Определение угла подъёма материала в зависимости от частоты вращения и степени наполнения барабана

Угол подъема материала определяется при различных частоте вращения и степени заполнения барабана.

В барабан

загружается сначала минимальная по количеству навеска материала,

устанавливается перестановкой клинового ремня заданная частота вращения,

включается в работу привод барабана и измеряется угол подъема ![]() материала. Изменяя частоту

вращения, каждый раз фиксируют угол подъема

материала. Изменяя частоту

вращения, каждый раз фиксируют угол подъема ![]() . После

этого степень заполнения барабана увеличивается и эксперимент повторяется. Все

результаты измерений записываются в табл..

. После

этого степень заполнения барабана увеличивается и эксперимент повторяется. Все

результаты измерений записываются в табл..

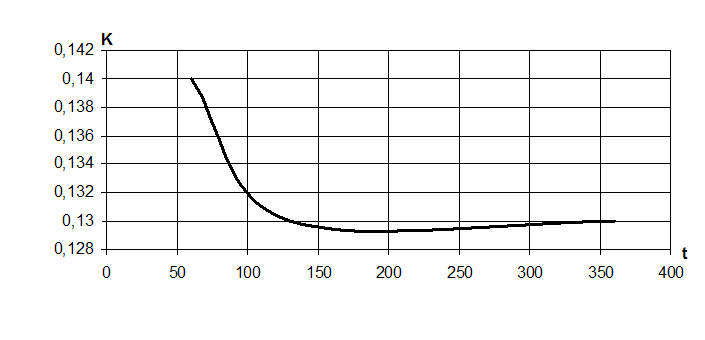

Определение оптимального времени перемешивания бетонной смеси.

Оптимальное время перемешивания можно определить по коэффициенту выхода бетонной смеси,

где ![]() - объем

готовок смеси;

- объем

готовок смеси; ![]() - объем исходного

материала.

- объем исходного

материала.

Объем готовой смеси будет уменьшаться в течение первоначального периода перемешивания. Смесь считается готовой с момента прекращения изменения ее объема. Это значит, что "упаковка" заполнителей в объеме бетона достигла своего предела - плотность смеси максимальна. Для проведения эксперимента берутся навески заполнителей бетонной смеси состава 1:2:2,5,В/Ц=О,4 в количестве 0,05 м3, причем крупный заполнитель просеивается на ситах с отверстиями 10 и 20 мм и берется в равном соотношении. Устанавливается частота вращения лопастного вала 0,3 с и чаши 0,17 с, а привод барабана можно отключить снятием со шкива клинового ремня. После этого включаются механизмы привода лопастного вала и чаши, производится перемешивание сухих компонентов в течение 30 с. Затем сухая смесь перегружается в мерную емкость и после 10-11 ударов штыковки стержнем измеряется ее объем.

Смесь снова

перегружается в чашу, заливается порция воды и включаются механизмы привода.

Перемешивание продолжается I мин и готовая

бетонная смесь выгружается в мерную ёмкость, штыкуется, определяется ее объем и![]() .

.

Затем эта же

операция повторяется после 3 и 6 мин перемешивания. Все полученные результаты

записываются в табл., по ним строится график ![]() , где t- время перемешивания.

, где t- время перемешивания.

Пример

|

Материал |

Время перемешивания t, с |

Объем материала, м3 |

Квых |

|

Сухая бетонная смесь |

30 |

0,0115 |

|

|

Бетонная смесь |

60 |

0,00103 |

0,14 |

|

130 |

0,00145 |

0,13 |

|

|

360 |

0,00145 |

0,13 |

Щебень: 4,5л;

Песок: 4л;

Цемент: 3л;

Вода: 1,5л;

;

;

Емкость:

h = 25см;

Ø = 24см;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.