Лабораторная работа 7

Целью лабораторной работы является ознакомление студентов с работой наиболее распространенного гидравлического станка СМЖ-133А для резки арматурной стали диаметром до 40 мм, определение его основных параметров и влияние угла заточки ножа на силу сопротивления резания и на качество плоскости реза прутка, а также расчет производительности.

Рис. 1. Общий вид станка

Рис. 1. Общий вид станка

Гидравлический станок предназначен для резки арматурной стали в арматурных цехах заводов сборного железобетона и на строительных площадках под навесом.

Станок СМЖ-133А показан на рис. 1.

Он состоит из рамы 1, электродвигателя 2, гидробака"3, механизма регулировки хода ножа 4, механизма реза 5, блока электроаппаратуры 6 и гидронасоса 7.

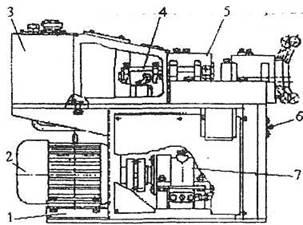

Механизм реза показан на рис. 2. Механизм состоит из корпуса 1, соединенного с гидроцилиндром 2 двухстороннего действия с передней крышкой 3, поршнем 4, штоком 5 и задней крышкой 6. Односторонний шток опирается на втулку 7 и имеет подвижный нож 8. Неподвижный нож 9 опирается на резьбовую втулку 10 в корпусе 11, который соединен с общим корпусом механизма. Поворот ножей предотвращается шпонками 12.

|

|

Рис. 2. Механизм реза

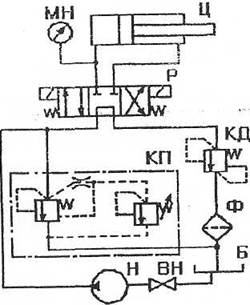

Гидравлическая схема станка показана на рис. 3. Станок работает следующим образом. Насос Н из бака Б подает рабочую жидкость к трехпозиционному распределителю Р. При включенной левой позиции рабочая жидкость поступает в поршневую полость цилиндра Ц, производится рабочий ход ножа. При включенной средней позиции насос перекачивает жидкость из бака Б через клапан давления КД и фильтр Ф обратно в бак, нож не перемещается.

Рис, 3. Гидравлическая принципиальная схема станка СМЖ-133А

При включении правой позиции распределителя жидкость поступает от насоса в штоковую полость цилиндра, а из поршневой полости сливается в бак, нож совершает обратный ход. Станок может работать в автоматическом режиме и в режиме одиночных ходов ножа.

В гидроприводе станка имеется эксцентриковый поршневой насос H-401Е, создающиймаксимальное давление Р = 32 МПа с подачей Q = 18 л/мин (3 • 10 4 м3 /с) при номинальной частоте вращения вала n = 25 с'.

Основные расчетные зависимости

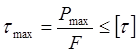

Существует взаимосвязь между внешней нагрузкой Р резки арматуры и напряжением в сечении F прутка стали

Допустим, что касательные напряжения равномерно распределены по площади сечения прутка, тогда

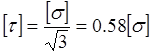

Проверка прочности и вычисление допускаемых напряжений при чистом сдвиге для пластичных арматурных сталей производится на основании четвертой теории прочности.

Условие прочности на срез для прутка арматурной стали

где

где

Рмах - максимальное усилие реза;

F - площадь сечения арматурного прутка;

[![]() ] - допускаемое напряжение в

сечении реза.

] - допускаемое напряжение в

сечении реза.

Порядок выполнения работы

1. Установка величины хода ножа

Ход ножа 1 устанавливается перемещением кулачков конечных выключателей из расчета l=0.65d

где d - диаметр арматуры, м.

Для пластичных сталей ход ножа увеличивается па 20 %, т. е.

L=0.78d

2. Определение усилий резания

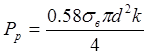

Усилие резания Рр определяется по формуле

где ![]() - временное

сопротивление стали прутка, МПа

- временное

сопротивление стали прутка, МПа

d-диаметр прутка арматурной стали, м (измеряется штангенциркулем, при этом выступы на стали периодического профиля не учитываются);

к- коэффициент затупления ножей (принимается в педелах к = 1-1,.23, к= I для заточенных ножей, к = 1,23 -для максимально затупленных ножей).

При наличии ножей с различной степенью затупления по величине усилия резания (строится график зависимости Р = f (5), где 5 - величина износа режущей Кромки ножа, измеряемой штангенциркулем.

Экспериментально усилие Р определяется по выражению

где- р - давление в гидросистеме станка в момент реза, МПа (определяется по монометру),

D - диаметр поршня цилиндра механизма реза, D = 0,16 м;

![]() -механический КПД цилиндра, =

0,91.

-механический КПД цилиндра, =

0,91.

Определение производительности станка

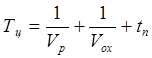

Производительность арматурного станка в лабораторной работе определяется количеством резов вединицу времени (рез/мин)

Где Tц- время цикла, с; являющееся суммой времени реза, с; времени обратного хода подвижного ножа, с; и времени перемещения прутка для следующего реза, с (в работе принимается =1 с).

Время цикла можно представить формулой

Где vp - скорость резания, м/с;

![]() -скорость обратного

хода, м/с.

-скорость обратного

хода, м/с.

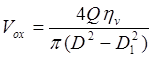

Скоростb определяются по форму лам:

Где -Q - подача гидронасоса, = 3 • 10"4 м3 /с;

![]() -объемный КПД насоса, = 0,85;

-объемный КПД насоса, = 0,85;

D -диаметр поршня гидроцилиндра, = 0,16 м;

Di -диаметр штока гидроцилиндра, = 0,145 м.

На основе анализа полученных результатов делаются выводы о возможности увеличения производительности и снижения усилия резки арматурной стали. Предлагается наиболее оптимальный, технологический процесс резки арматуры в производственных условиях.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.