Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Комсомольский-на-Амуре государственный

технический университет»

Факультет самолетостроительный

Кафедра МАХП

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

по дисциплине «Детали машин и основы проектирования»

Спроектировать привод к конвейеру

Студент группы 6 ТС-1 М.Ю. Олина

Руководитель проекта А.В. Ступин

2009

Оглавление

1 Выбор электродвигателя. Кинематический и силовой расчет привода. 3

2 Выбор материала зубчатой передачи. Определение допускаемых напряжений. 5

2.1 Выбор материала. 6

2.2 Расчет допускаемых контактных напряжений. 6

2.3 Определение допускаемых напряжений изгиба. 6

3 Расчет зубчатой передачи. 8

3.1 Проектный расчет. 8

3.2 Проверочный расчет. 10

4 Расчет открытой плоскоременной передачи. 12

4.1 Проектный расчет. 12

4.2 Проверочный расчет. 14

5 Определение нагрузок на валы редуктора. 15

5.1 Консольные силы.. 15

5.2 Силовая схема нагружения валов. 15

6 Проектный расчет валов редуктора. 16

6.1 Выбор материала валов. 16

6.2 Предварительный выбор подшипников. 16

6.3 Выбор муфты.. 16

6.4 Определение геометрических параметров ступеней валов. 17

7 Расчетные схемы валов редуктора. 18

8 Расчет подшипников качения по динамической грузоподъемности. 24

8.1 Схемы нагружения подшипников. 24

8.2 Определение пригодности подшипников. 24

9 Конструктивная компоновка привода. 26

9.1 Конструктивные размеры шестерни и колеса зубчатой передачи. 26

9.2 Конструирование валов. 26

9.3 Конструирование подшипниковых узлов. 27

9.4 Выбор соединений. 28

9.5 Конструктивные размеры корпуса редуктора. 28

9.6 Конструктивные размеры шкивов плоскоременной передачи. 29

9.7 Выбор смазочных устройств. 29

10 Проверочные расчеты.. 30

10.1 Проверочный расчет шпонок. 30

10.2 Проверочный расчет на прочность валов редуктора. 31

11 Технический уровень редуктора. 34

11.1 Определение массы редуктора. 34

11.2 Определение критерия технического уровня редуктора. 34

Список использованных источников. 35

Определяем требуемую мощность рабочей машины ![]() , кВт:

, кВт:

![]()

где

![]() – тяговое

усилие на барабане, кН,

– тяговое

усилие на барабане, кН,

![]() – скорость подъема груза, м/с.

– скорость подъема груза, м/с.

![]()

Определяем общий КПД привода ![]() :

:

![]()

где

![]() – общий КПД привода;

– общий КПД привода;

![]() – КПД

открытой ременной передачи;

– КПД

открытой ременной передачи;

![]() – КПД

закрытой зубчатой цилиндрической передачи;

– КПД

закрытой зубчатой цилиндрической передачи;

![]() – КПД

пары подшипников качения;

– КПД

пары подшипников качения;

![]() – КПД

муфты.

– КПД

муфты.

По таблице 2.2 [1] назначаем следующие значения КПД

элементов привода: ![]()

![]()

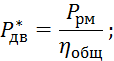

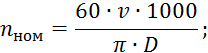

Определяем требуемую мощность электродвигателя ![]() , кВт:

, кВт:

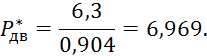

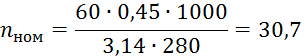

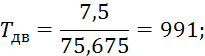

Определяем требуемую частоту вращения вала рабочей

машины ![]() об/мин:

об/мин:

где

![]() – скорость подъема

груза, м/с;

– скорость подъема

груза, м/с;

![]() – диаметр барабана, мм.

– диаметр барабана, мм.

По найденным значениям ![]() и

и ![]() по

таблице К9 [1] выбираем электродвигатель 4АМ160S8У3,

мощность которого

по

таблице К9 [1] выбираем электродвигатель 4АМ160S8У3,

мощность которого![]() кВт, частота

вращения вала

кВт, частота

вращения вала ![]() об/мин.

об/мин.

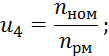

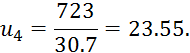

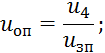

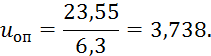

Уточняем передаточное число привода:

Принимаем передаточное число зубчатой передачи ![]() . Уточняем передаточное число зубчатой передачи:

. Уточняем передаточное число зубчатой передачи:

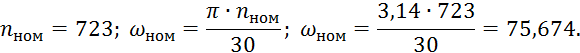

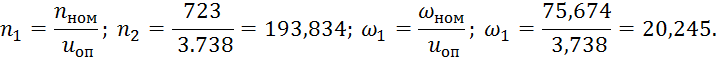

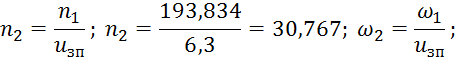

Определяем

частоты вращения ![]() , об/мин, и угловые скорости

, об/мин, и угловые скорости ![]() ,

,

рад/с, валов привода:

![]()

Определяем мощности![]() , КВт, на валах привода:

, КВт, на валах привода:

![]()

![]()

![]()

![]()

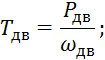

Определяем крутящие моменты ![]() , Н·м, на валах привода:

, Н·м, на валах привода:

![]()

![]()

![]()

Результаты расчета кинематических и силовых параметров привода сводим в таблицу 1. Данные параметры являются исходными данными для проектного расчета закрытой червячной и открытой зубчатой передач.

Таблица 1 – Кинематические и силовые параметры привода

|

Передача |

Передаточное число

|

Частота вращения, об/мин |

Угловая скорость, рад/с |

Мощность, КВт |

Крутящий момент, Н·м |

||||

|

|

|

|

|

|

|

|

|

||

|

Зубчатая |

6,3 |

193.834 |

30.767 |

20.245 |

3.213 |

7.2765 |

6.9876 |

3594 |

21743 |

|

Ременная |

3,738 |

723 |

193.834 |

75.674 |

20.245 |

7.5 |

7.2765 |

991 |

3594 |

Т.к. в техническом задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками: для шестерни сталь 40Х, термическая обработка – улучшение, твердость HRC 47,5; для колеса – сталь 40X, термическая обработка – улучшение, твердость– HB 285.5.

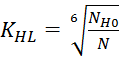

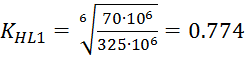

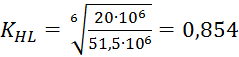

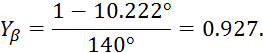

Коэффициент долговечности:

,

,

Где - число циклов перемены напряжений, соответствующее пределу выносливости; - число циклов перемены напряжений за весь срок службы.

![]()

![]()

![]() .

.

,

,  ,

,

Допускаемые контактные напряжения ![]() :

:

![]()

![]()

Для косозубых колес расчетное допускаемое контактное напряжение рассчитывается по формуле:

![]()

при

этом следует проверять выполнение условия ![]() ;

;

Расчетное допускаемое контактное напряжение, Н:

![]()

Требуемое

условие ![]() выполняется

выполняется

Определим коэффициент долговечности ![]()

![]() -для обоих

колес

-для обоих

колес

Так как ![]() и

и ![]() , то

коэффициенты долговечности

, то

коэффициенты долговечности ![]()

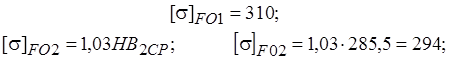

По таблице 3.1 [2] определяем допускаемое напряжение изгиба, МПа:

Определяем допускаемое напряжение изгиба:

-для шестерни ![]()

-для колеса ![]()

Механические характеристики материалов зубчатой передачи и допускаемые напряжения сведены в таблицу 2.

Таблица 2 – Механические характеристики материалов зубчатой передачи и допускаемые напряжения.

|

Элемент передачи |

Марка стали |

|

Термообработка |

|

|

|

|

|

|

|||||

|

Шестерня |

40Х |

125 |

У+З |

47,5 |

646,29 |

310 |

|

Колесо |

40Х |

80 |

У |

285,5 |

496,09 |

294 |

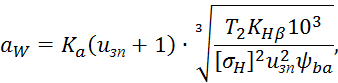

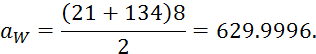

Формула проектировочного расчета межосевого расстояния

![]() :

:

где

![]() – коэффициент, равный

– коэффициент, равный ![]() для косозубых колес;

для косозубых колес;

![]() – коэффициент неравномерности нагрузки по длине зуба.

Для прирабатывающихся зубьев

– коэффициент неравномерности нагрузки по длине зуба.

Для прирабатывающихся зубьев ![]() ;

;

![]() – коэффициент ширины венца, примем равным

– коэффициент ширины венца, примем равным ![]() .

.

Вращающий

момент ![]()

![]() .

.

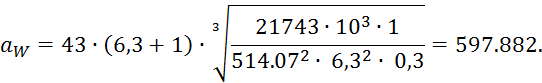

Ближайшее стандартное значение

по ГОСТ 2185-66: ![]() .

.

Для косозубых колес стандартным модулем считают

нормальный ![]() , мм. Примем его по следующей рекомендации:

, мм. Примем его по следующей рекомендации:

![]()

![]()

Примем ![]() .

.

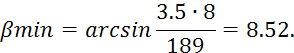

Определим угол наклона зубьев.

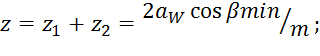

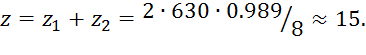

Определяем суммарное число зубьев шестерни и колеса:

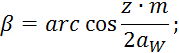

Уточняем

![]()

![]()

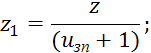

Число зубьев шестерни ![]() :

:

Принимаем

![]() ; тогда

; тогда ![]() .

.

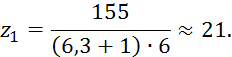

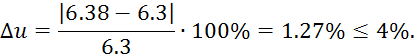

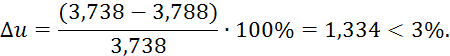

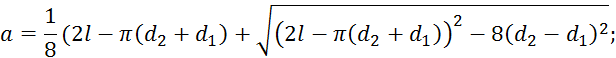

Определяем фактическое передаточное число ![]() и проверяем отклонение

и проверяем отклонение ![]() от заданного u:

от заданного u:

![]() .

.

![]() ;

;

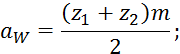

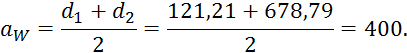

Определяем фактическое межосевое расстояние:

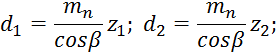

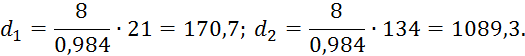

Определяем основные геометрические параметры передачи:

Диаметры делительные ![]() :

:

Диаметры вершин зубьев ![]() :

:

![]()

![]()

Диаметры

впадин зубьев ![]() :

:

![]()

![]()

Ширина колеса ![]() мм:

мм:

![]()

![]()

Ширина шестерни ![]() мм:

мм:

![]()

![]()

Примем ![]()

1 Проверяем межосевое расстояние:

2 Проверяем пригодность заготовок:

![]() ;

;![]() ;

;

Где

![]() =125мм,

=125мм,![]() =80мм.

=80мм.

![]() ;

;![]() мм

мм

Условие пригодности заготовок выполняются.

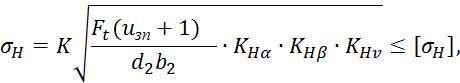

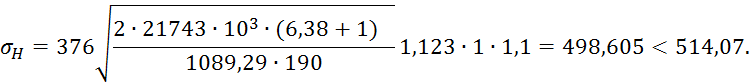

3 Расчет по допускаемым контактным напряжениям ![]() :

:

где ![]() - вспомогательный коэффициент. Для косозубых передач

- вспомогательный коэффициент. Для косозубых передач ![]()

Окружная сила в зацеплении:

![]()

![]() – коэффициент, учитывающий

неравномерность распределения нагрузки между зубьями;

– коэффициент, учитывающий

неравномерность распределения нагрузки между зубьями; ![]() – динамический коэффициент, зависящий от

окружной скорости колес и степени точности передачи.

– динамический коэффициент, зависящий от

окружной скорости колес и степени точности передачи.

Окружная

скорость колес![]() :

:

![]() ;

; ![]()

При скорости до 10 м/с для косозубых колес принимается 8-ая степень точности передачи.

Условие прочности по напряжениям контакта выполняется.

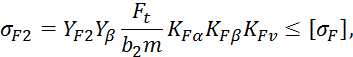

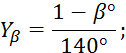

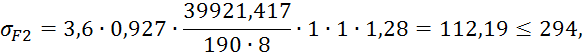

4 Расчет по

допускаемым напряжениям изгиба ![]() :

:

![]()

где

![]() – окружная сила;

– окружная сила;

![]() – коэффициент концентрации нагрузки,

– коэффициент концентрации нагрузки, ![]() – коэффициент динамичности;

– коэффициент динамичности;

![]() – коэффициент, учитывающий форму зуба и зависящий от

эквивалентного числа зубьев

– коэффициент, учитывающий форму зуба и зависящий от

эквивалентного числа зубьев ![]()

![]() – коэффициент, учитывающий наклон зуба;

– коэффициент, учитывающий наклон зуба;

![]() – коэффициент неравномерности распределения нагрузки

между зубьями;

– коэффициент неравномерности распределения нагрузки

между зубьями;

![]()

Диаметр ведущего шкива ![]() :

:

![]() .

.

![]()

Ближайшее стандартное

значение по ГОСТ 17383-73: ![]() .

.

Диаметр

ведомого шкива ![]() , с учетом относительного скольжения ремня

, с учетом относительного скольжения ремня ![]() :

:

![]()

![]()

Ближайшее стандартное

значение по ГОСТ 17383-73: ![]() .

.

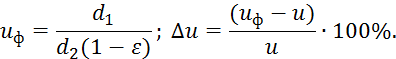

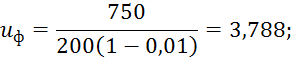

Определяем фактическое передаточное число ![]()

Определяем ориентировочное межосевое расстояние

передачи ![]() :

:

![]()

![]()

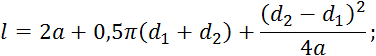

Длина ремня ![]() :

:

Принимаем

![]()

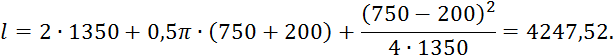

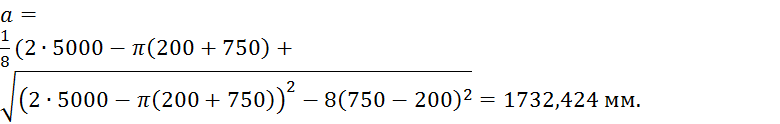

Уточняем межосевое расстояние:

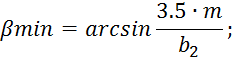

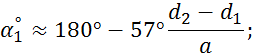

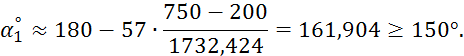

Угол обхвата малого шкива ![]() :

:

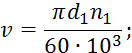

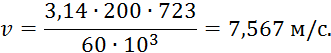

Расчетная скорость ремня ![]() :

:

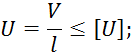

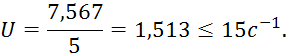

Определяем частоту пробегов ремня:

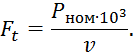

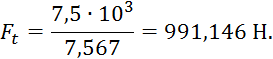

Окружная сила, передаваемая ремнем:

Определяем допускаемую удельную окружную силу:

![]()

![]()

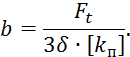

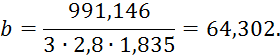

Ширина

ремня ![]() мм:

мм:

![]() .

.

Площадь поперечного сечения ремня,![]() :

:

![]()

![]()

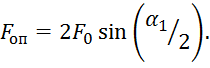

Предварительное натяжение ремня ![]() :

:

![]()

![]()

Определяем силы натяжения ведущей и ведомой ветвей ремня, Н:

Натяжение ведущей ветви ![]()

натяжение ведомой ветви ![]()

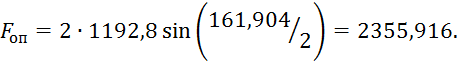

Определим силу давления ремня на вал, Н:

Максимальное

напряжение ![]() , в сечении ремня рассчитывается по формуле:

, в сечении ремня рассчитывается по формуле:

![]()

где напряжение от растяжения -

![]() ;

;

![]() ;

;

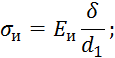

Напряжение от изгиба ремня -

где ![]() ;

;

Напряжение от центробежной силы -

![]()

где ![]() ;

;

![]()

при этом должно выполняться

условие ![]() .

.

![]()

Условие выполняется.

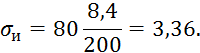

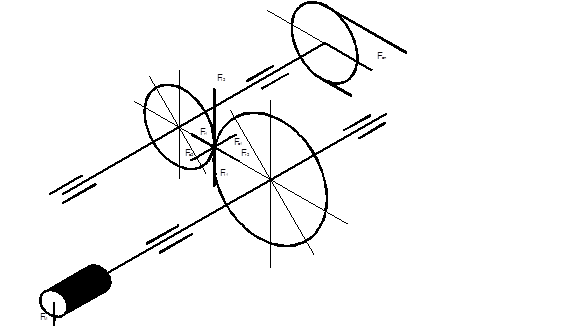

Окружная сила на колесе ![]() , Н,

, Н,

Окружная сила на шестерне ![]() , Н,

, Н,

![]()

Радиальная сила на колесе ![]() , Н,

, Н,

где ![]() – угол зацепления,

– угол зацепления,![]() .

.

Радиальная сила на шестерне ![]() , Н,

, Н,

![]()

Осевая сила на колесе ![]() , Н,

, Н,

![]()

![]()

Радиальная сила на шестерне ![]() , Н,

, Н,

![]()

Силовая схема нагружения представлена на рисунке 2.

Рисунок 1 – Схема нагружения валов

Проектный расчет ставит целью определить

ориентировочно геометрические размеры каждой ступени вала: ее диаметр ![]() , мм, и длину

, мм, и длину ![]() , мм.

, мм.

Материал валов – сталь 40Х. Термообработка: У + ТВЧ.

Выбираем подшипники по диаметру валов, результаты в таблице

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.