5.5 Выбор смазочных устройств

При скорости до ![]() применяется картерное

смазывание. Выбираем масло И-Г-А-68. Кол-во масла (из расчета 0,8 л на

1 кВт передаваемой мощности): 11 л. Уровень масла

применяется картерное

смазывание. Выбираем масло И-Г-А-68. Кол-во масла (из расчета 0,8 л на

1 кВт передаваемой мощности): 11 л. Уровень масла ![]() , мм, в

редукторе определяется из условия

, мм, в

редукторе определяется из условия ![]() , где m – модуль зацепления;

, где m – модуль зацепления; ![]() .

Принимаем

.

Принимаем ![]() . Для

контроля уровня масла выбираем жезловый маслоуказатель.

. Для

контроля уровня масла выбираем жезловый маслоуказатель.

Для подшипников выбираем смазывание пластичным материалом УТ-1.

5.6 Конструирование подшипниковых узлов

Схема установки подшипников – враспор. Каждый подшипник ограничивает

осевое перемещение вала в одном направлении. Внутренние кольца закрепляются упором

в торцы мазеудерживающих колец, установленных на 2-й и 4-й ступенях валов.

Наружные кольца подшипников закрепляются упором в торцы крышек.

Привод работает в режиме мало меняющейся нагрузки, поэтому поле допуска вала для внутреннего кольца подшипника при циркуляционном нагружении – k6; поле допуска отверстия для наружного кольца подшипников при местном нагружении – H7.

Выбираем смазывание подшипников пластичным материалом; для предотвращения вымывания его жидким смазочным материалом (в зацеплении) предусмотрено уплотнение мазеудерживающими кольцами.

Конструктивные размеры элементов подшипников

Диаметр окружности, проходящей через центры

тел качения ![]() , мм:

, мм:

![]()

Толщина кольца ![]() , мм:

, мм:

![]()

Диаметр тел качения ![]() , мм:

, мм:

![]()

где D, d – параметры подшипников.

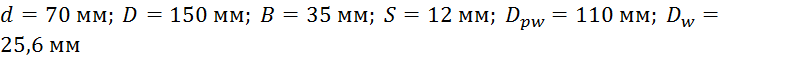

Подшипник 314

![]() ;

;

![]() ;

;

![]() ;

;

Размеры:  .

.

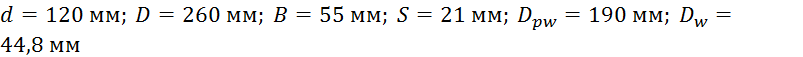

Подшипник 324

![]() ;

;

![]() ;

;

![]() ;

;

Размеры:  .

.

5.7 Конструирование валов

Ведущий вал

Первая ступень: ![]() (определяется по осевым размерам ступицы шкива

плоскоременной передачи); предусматриваем возможность установки и демонтажа

подшипника без снятия шпонки. Выполняем галтель радиусом

(определяется по осевым размерам ступицы шкива

плоскоременной передачи); предусматриваем возможность установки и демонтажа

подшипника без снятия шпонки. Выполняем галтель радиусом ![]() ; соответственно на ступице шкива выполняем фаску

; соответственно на ступице шкива выполняем фаску ![]() .

.

Вторая ступень: ![]() (зависит

от осевых размеров деталей, входящих в комплект подшипникового узла,

расположенного со стороны выходного конца вала, ступень должна обеспечивать

упор в ее торец элемента открытой передачи). Выполняем канавку размерами:

(зависит

от осевых размеров деталей, входящих в комплект подшипникового узла,

расположенного со стороны выходного конца вала, ступень должна обеспечивать

упор в ее торец элемента открытой передачи). Выполняем канавку размерами: ![]() .

.

Третья ступень: ![]() .

.

Четвертая

ступень: ![]() .

Выполняем канавку размерами:

.

Выполняем канавку размерами: ![]() .

.

Ведомый вал

Первая ступень: ![]() (определяется

по осевым размерам полумуфты); предусматриваем возможность установки и

демонтажа подшипника без снятия шпонки. Выполняем галтель радиусом

(определяется

по осевым размерам полумуфты); предусматриваем возможность установки и

демонтажа подшипника без снятия шпонки. Выполняем галтель радиусом ![]() ; соответственно на

ступице шкива выполняем фаску

; соответственно на

ступице шкива выполняем фаску ![]() .

.

Вторая ступень: ![]() .

Выполняем канавку размерами:

.

Выполняем канавку размерами: ![]() .

.

Третья ступень: ![]() . Колесо

фиксируем двумя распорными втулками, при этом предусматриваем зазор между

буртиком вала и торцом втулки. Шпоночный паз располагаем со стороны паза на

первой ступени, ширину пазов принимаем одинаковой (для удобства обработки),

ориентируясь на меньший диаметр.

. Колесо

фиксируем двумя распорными втулками, при этом предусматриваем зазор между

буртиком вала и торцом втулки. Шпоночный паз располагаем со стороны паза на

первой ступени, ширину пазов принимаем одинаковой (для удобства обработки),

ориентируясь на меньший диаметр.

Четвертая ступень: ![]() .

Выполняем канавку размерами:

.

Выполняем канавку размерами: ![]() .

.

Пятая ступень: ![]() Ступень

предназначена для осевой фиксации зубчатого колеса.

Ступень

предназначена для осевой фиксации зубчатого колеса.

6 Проверочные расчеты

6.1 Проверочный расчет шпонок

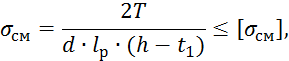

Расчет

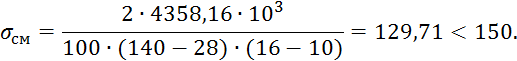

проводится по напряжениям смятия узких граней шпонок ![]() , МПа:

, МПа:

где ![]() – передаваемый вращающий момент,

– передаваемый вращающий момент, ![]() ;

; ![]() – диаметр вала в месте

установки шпонки;

– диаметр вала в месте

установки шпонки; ![]() –

рабочая длина шпонки,

–

рабочая длина шпонки, ![]() для

шпонки с плоскими торцами,

для

шпонки с плоскими торцами, ![]() для шпонки с закругленными торцами;

для шпонки с закругленными торцами; ![]() – высота шпонки;

– высота шпонки; ![]() –

глубина паза вала;

–

глубина паза вала; ![]() – ширина шпонки;

– ширина шпонки; ![]() –

допускаемое напряжение смятия.

–

допускаемое напряжение смятия.

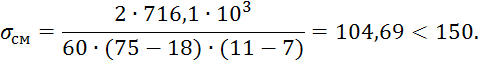

Ведущий вал: шпонка 18х11х75 ГОСТ 23360-78.

Шпонка выдержит заданную нагрузку.

Ведомый вал: шпонка 28х16х140 ГОСТ 23360-78 (рассчитываем только одну шпонку под полумуфтой, т.к. меньше диаметр вала и размеры сечения шпонки).

Шпонка выдержит заданную нагрузку.

6.2 Проверочный расчет валов

Примем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения – по отнулевому (пульсирующему).

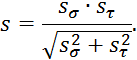

Уточненный

(проверочный) расчет состоит в определении коэффициентов запаса прочности s для опасных сечений и сравнении

их с допускаемыми значениями ![]() .

Прочность соблюдается при

.

Прочность соблюдается при ![]() .

.

Расчет будем производить для предположительно опасных сечений каждого их

валов.

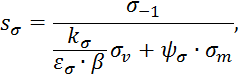

Коэффициент запаса прочности:

Здесь ![]() –

коэффициент запаса прочности по нормальным напряжениям,

–

коэффициент запаса прочности по нормальным напряжениям,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.