Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Комсомольский-на-Амуре государственный

технический университет»

Факультет самолетостроительный

Кафедра МАХМ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

по дисциплине «Детали машин и основы проектирования»

Спроектировать привод к лебедке

Студент группы 6 ТС-1 М.М. Погарцева

Руководитель проекта А.В. Ступин

2009

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

«Комсомольский-на-Амуре государственный технический университет»

Кафедра «Машины и аппараты химических производств»

____2008 / 09____ учебный год _____6_____ семестр

УТВЕРЖДАЮ

Заведующий кафедрой МАХМ ___________ А.В. Ступин

«____» __________________ 2009 года

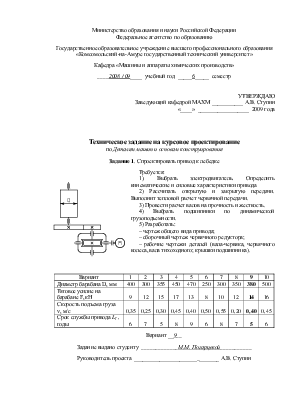

Техническое задание на курсовое проектирование

по Деталям машин и основам конструирования

Задание 1. Спроектировать привод к лебедке

|

|

Требуется: 1). Выбрать электродвигатель. Определить кинематические и силовые характеристики привода 2) Рассчитать открытую и закрытую передачи. Выполнит тепловой расчет червячной передачи. 3) Провести расчет валов на прочность и жесткость. 4) Выбрать подшипники по динамической грузоподъемности. 5) Разработать: – чертеж общего вида привода; – сборочный чертеж червячного редуктора; – рабочие чертежи деталей (вала-червяка, червячного колеса, вала тихоходного; крышки подшипника). |

|

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Диаметр барабана D, мм |

400 |

300 |

355 |

450 |

470 |

250 |

300 |

350 |

380 |

500 |

|

Тяговое усилие на барабане F, кН |

9 |

12 |

15 |

17 |

13 |

8 |

10 |

12 |

14 |

16 |

|

Скорость подъема груза v, м/с |

0,35 |

0,25 |

0,30 |

0,45 |

0,40 |

0,50 |

0,55 |

0,20 |

0,40 |

0,45 |

|

Срок службы привода LГ, годы |

6 |

7 |

5 |

8 |

9 |

6 |

8 |

7 |

5 |

6 |

Вариант __9__

Задание выдано студенту _____________М.М. Погарцевой___________

Руководитель проекта ______________________________ А.В. Ступин

Содержание

1 Выбор электродвигателя. Кинематический и силовой расчет привода. 4

2 Расчет закрытой червячной передачи. 7

2.1 Выбор материала. 7

2.2 Расчет допускаемых напряжений. 8

2.3 Проектный расчет на контактную выносливость. 10

2.4 КПД червячной пары.. 13

2.5 Силы в зацеплении. 15

2.6 Проверочные расчеты на прочность. 15

2.6.1 Проверочный расчет на контактную выносливость. 15

2.6.2 Проверочный расчет на выносливость при изгибе. 16

2.7 Расчет вала-червяка на жесткость. 17

2.8 Тепловой расчет червячной передачи. 17

3 Расчет открытой зубчатой передачи. 20

3.1 Выбор материала. 20

3.2 Расчет допускаемых напряжений. 21

3.3 Проектный расчет на контактную выносливость. 23

3.4 Консольные силы.. 27

3.5.1 Проверочный расчет на контактную выносливость. 28

3.5.2 Проверочный расчет на выносливость при изгибе. 28

3.6 Проверочные расчеты.. 29

4 Выбор муфты.. 30

5 Нагрузки валов редуктора. 31

6 Проектный расчет валов редуктора. 32

6.1 Определение геометрических параметров ступеней валов. 32

6.2 Предварительный выбор подшипников. 34

8 Проверочный расчет подшипников по динамической. 43

9 Конструктивная компоновка привода. 45

9.1 Конструирование червячного и зубчатого колес. 45

9.2 Конструирование валов. 46

9.3 Выбор соединений. 48

9.4 Конструирование подшипниковых узлов. 51

9.5 Конструирование корпуса редуктора. 52

9.6 Установка муфт на валы.. 54

9.7 Смазывание червячной передачи. 54

10 Проверочные расчеты.. 55

10.1 Проверочный расчет шпонок. 55

10.2 Проверочный расчет на прочность валов редуктора. 56

11 Технический уровень редуктора. 62

11.1 Определение массы редуктора. 62

11.2 Определение критерия технического уровня редуктора. 62

Список использованных источников. 63

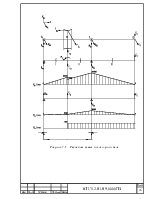

1 Выбор

электродвигателя. Кинематический и силовой

расчет привода

Определяем требуемую мощность рабочей машины , кВт:

где ![]() – тяговое усилие на барабане, кН,

– тяговое усилие на барабане, кН,

![]() – скорость подъема груза, м/с.

– скорость подъема груза, м/с.

Определяем общий КПД привода :

где – общий КПД привода;

![]() – КПД муфты;

– КПД муфты;

![]() – КПД закрытой червячной передачи;

– КПД закрытой червячной передачи;

![]() – КПД открытой зубчатой цилиндрической передачи;

– КПД открытой зубчатой цилиндрической передачи;

![]() – КПД пары подшипников качения.

– КПД пары подшипников качения.

По таблице 2.2 [1]

назначаем следующие значения КПД элементов привода: ![]()

Определяем требуемую мощность электродвигателя , кВт:

Определяем общее передаточное число привода:

где – общее передаточное число привода;

![]() – передаточное число червячной передачи;

– передаточное число червячной передачи;

![]() – передаточное число зубчатой передачи.

– передаточное число зубчатой передачи.

По таблице 2.3 [1] предварительно назначаем передаточное число червячной

передачи ![]() =16; передаточное число зубчатой передачи

=16; передаточное число зубчатой передачи ![]() =4,5.

=4,5.

Определяем требуемую частоту вращения вала рабочей машины об/мин:

где ![]() – скорость подъема груза, м/с;

– скорость подъема груза, м/с;

![]() – диаметр барабана, мм.

– диаметр барабана, мм.

Определяем требуемую

частоту вращения вала электродвигателя![]() :

:

![]()

![]()

По найденным значениям ![]() и

и ![]() по таблице К9 [1] выбираем электродвигатель 4АМ132S4У3, мощность которого

по таблице К9 [1] выбираем электродвигатель 4АМ132S4У3, мощность которого![]() кВт, частота вращения вала

кВт, частота вращения вала ![]() об/мин.

об/мин.

Уточняем общее передаточное число привода:

![]()

Принимаем передаточное

число червячной передачи ![]() . Уточняем передаточное число зубчатой передачи:

. Уточняем передаточное число зубчатой передачи:

Определяем частоты вращения ![]() , об/мин, и угловые скорости

, об/мин, и угловые скорости ![]() , рад/с, валов привода:

, рад/с, валов привода:

![]()

Определяем мощности![]() , Вт, на валах привода:

, Вт, на валах привода:

![]()

где ![]() – КПД пары подшипников скольжения.

– КПД пары подшипников скольжения.

![]()

Определяем крутящие

моменты ![]() , Н·м, на валах привода:

, Н·м, на валах привода:

![]()

Результаты расчета кинематических и силовых параметров привода сводим в таблицу 1. Данные параметры являются исходными данными для проектного расчета закрытой червячной и открытой зубчатой передач.

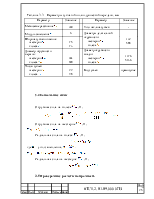

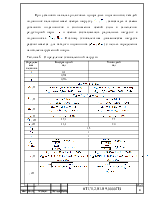

Таблица 1 – Кинематические и силовые параметры привода

|

Передача |

Передаточное число

|

Частота вращения, об/мин |

Угловая скорость, рад/с |

Мощность, Вт |

Крутящий момент, Н·м |

||||

|

Червячная |

16 |

1455 |

90,94 |

152,367 |

9,523 |

7298,55 |

5942,92 |

47,901 |

624,06 |

|

Зубчатая |

4,5 |

90,94 |

20,104 |

9,523 |

2,105 |

5942,92 |

5532,86 |

624,06 |

2628,44 |

2 Расчет закрытой червячной передачи

2.1 Выбор материала

В зависимости от

передаваемой мощности выбираем в качестве материала червяка сталь 40Х, которая

имеет следующие механические характеристики (таблица 3.2) [1]: твердость 435

НВ, термообработка – улучшение и закалка ТВЧ, предел текучести ![]() Н/мм2, предел прочности

Н/мм2, предел прочности ![]() Н/мм2.

Н/мм2.

Материал червячного

колеса выбирается в зависимости от скорости скольжения ![]() ,

м/с:

,

м/с:

где – частота вращения червяка, об/мин;

– крутящий момент на валу червячного колеса, Н·м.

В качестве материала

зубчатого венца червячного колеса принимаем бронзу БрО5Ц5С5 (первая группа

материалов ![]() ), для которой

), для которой ![]()

![]() (таблица 3.5) [1].

(таблица 3.5) [1].

2.2 Расчет допускаемых напряжений

В передачах с червячными

колесами из оловянистых бронз с пределом прочности ![]()

работоспособность ограничена контактной прочностью. В данном

случае допускаемое контактное напряжение

работоспособность ограничена контактной прочностью. В данном

случае допускаемое контактное напряжение ![]() ,

, ![]() , определяется по формуле

, определяется по формуле

![]()

где ![]() – коэффициент долговечности при расчете

на контактную прочность;

– коэффициент долговечности при расчете

на контактную прочность;

![]() – коэффициент, учитывающий

износ материала;

– коэффициент, учитывающий

износ материала;

![]() – предел прочности,

– предел прочности,

![]() .

.

Коэффициент долговечности определяется по формуле

где ![]() – число циклов нагружения зубьев червячного колеса за весь

срок службы – наработка.

– число циклов нагружения зубьев червячного колеса за весь

срок службы – наработка.

где ![]() – срок службы привода (ресурс), ч.

– срок службы привода (ресурс), ч.

где ![]() – срок службы привода, лет;

– срок службы привода, лет;

![]() – коэффициент годового использования,

– коэффициент годового использования, ![]()

![]() – число смен,

– число смен, ![]() ;

;

![]() - коэффициент сменного использования,

- коэффициент сменного использования, ![]()

– коэффициент загрузки лебедки,

![]()

![]()

Коэффициент,

учитывающий износ материала, ![]() зависит от скорости скольжения

зависит от скорости скольжения ![]() . При

. При ![]()

![]()

![]()

При изготовлении

червячного колеса из материала первой группы допускаемое напряжение на

выносливость при изгибе ![]() ,

, ![]() , для реверсивной передачи определяется по формуле

, для реверсивной передачи определяется по формуле

![]()

где ![]() – коэффициент долговечности при расчете на изгиб;

– коэффициент долговечности при расчете на изгиб;

![]() – предел прочности,

– предел прочности,

![]() .

.

Коэффициент долговечности определяется по формуле

где ![]() – число циклов нагружения зубьев червячного колеса за весь

срок службы – наработка.

– число циклов нагружения зубьев червячного колеса за весь

срок службы – наработка.

![]()

Так как передача работает

в реверсивном режиме, то полученное значение допускаемого напряжения ![]() нужно уменьшить на 25%.

нужно уменьшить на 25%.

![]()

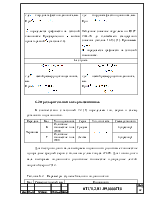

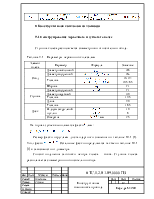

Таблица 2.2 – Механические характеристики материала червячной передачи

|

Элемент передачи |

Марка материала |

Термообработка |

|

|

|

|

|

|

|

Способ отливки |

|

|||||||

|

Червяк |

Сталь 40Х |

125 |

У + ТВЧ |

434 |

900 |

750 |

- |

- |

|

Колесо |

Бр05Ц5С5 |

- |

К |

- |

200 |

90 |

132,205 |

15,4 |

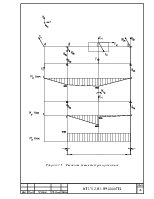

2.3 Проектный расчет на контактную выносливость.

Определение геометрических параметров передачи

При стальном червяке и

бронзовом колесе межосевое расстояние ![]() , мм, определяется по формуле

, мм, определяется по формуле

где  – крутящий момент на валу колеса, Н·мм;

– крутящий момент на валу колеса, Н·мм;

![]() – допускаемое контактное напряжение,

– допускаемое контактное напряжение,![]() ;

;

Найденное значение

межосевого расстояния округляем по ГОСТ 2144-76 до ближайшего стандартного

значения (таблица 13.15) [1]. Принимаем ![]()

Выбираем число витков

червяка ![]() которое зависит от передаточного числа редуктора

которое зависит от передаточного числа редуктора ![]() . При

. При ![]()

![]() .

.

Определяем число зубьев

червячного колеса ![]() .

.

![]()

![]()

Определяем предварительное значение модуля ![]() , мм, по формуле

, мм, по формуле

Принимаем по ГОСТ 2144-78

![]() .

.

Из условия жесткости

определяем коэффициент диаметра червякa ![]() :

:

![]() .

.

![]() .

.

Полученное значение ![]() является одним из стандартных значений по ГОСТ 2144-78.

является одним из стандартных значений по ГОСТ 2144-78.

Определяем коэффициент

смещения инструмента![]()

![]()

По условию неподрезания и

незаострения зубьев колеса значение ![]() допускается до

допускается до ![]()

![]()

Определяем фактическое

передаточное число ![]() и проверяем его отклонение

и проверяем его отклонение ![]() от заданного

от заданного ![]() по формулам

по формулам

![]()

![]()

Определяем фактическое значение межосевого расстояния ![]()

![]()

![]()

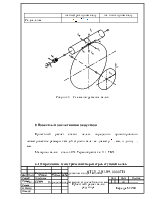

Определяем геометрические параметры передачи.

Делительный диаметр

червяка ![]() , мм:

, мм:

![]()

Диаметр начальной

окружности червяка ![]() , мм:

, мм:

![]()

Диаметр вершин витков ![]() , мм:

, мм:

![]()

Диаметр впадин ![]() , мм:

, мм:

![]()

Делительный угол подъема линии

витка червяка![]() , град, определяется по следующей формуле

, град, определяется по следующей формуле

Длина нарезанной части

червяка ![]() принимается такой, чтобы обеспечить зацепление витков

червяка с возможно большим числом зубьев колеса. Чем больше число зубьев

принимается такой, чтобы обеспечить зацепление витков

червяка с возможно большим числом зубьев колеса. Чем больше число зубьев ![]() , тем больше

, тем больше ![]() ,мм:

,мм:

![]()

где ![]() - коэффициент смещения.

- коэффициент смещения.

При ![]()

![]()

![]()

Диаметр делительной

окружности червячного колеса ![]() , мм:

, мм:

![]()

Диаметр окружности вершин

зубьев червячного колеса ![]() , мм:

, мм:

![]()

Диаметр червячного колеса

наибольший ![]() , мм:

, мм:

![]()

Диаметр окружности впадин ![]() , мм:

, мм:

![]()

Ширина

колеса ![]() назначается из условия получения

необходимого угла обхвата витков червяка червячным колесом. Ширину колеса

принимают по ГОСТ 19650-74. При

назначается из условия получения

необходимого угла обхвата витков червяка червячным колесом. Ширину колеса

принимают по ГОСТ 19650-74. При ![]()

![]()

![]() является одним из значений ряда

нормальных линейных размеров.

является одним из значений ряда

нормальных линейных размеров.

Угол

обхвата червяка венцом колеса при найденном значении ![]() определяется

по формуле

определяется

по формуле

где ![]() – диаметр верши червяка.

– диаметр верши червяка.

Для силовых передач .

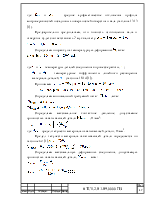

Таблица 2.3 – Параметры червячной передачи, мм

|

Параметр |

Значение |

Параметр |

Значение |

|

|

Межосевое расстояние |

200 |

Ширина зубчатого венца колеса |

71 |

|

|

Модуль зацепления |

10 |

Длина нарезаемой части червяка |

120 |

|

|

Коэффициент диаметра червяка |

8 |

Диаметры червяка: делительный начальный вершин витков впадин витков |

80 80 100 56 |

|

|

Делительный угол подъема витков

червяка |

14,036 |

|||

|

Угол обхвата червяка венцом |

96,726 |

Диаметры колеса: Делительный вершин зубьев впадин зубьев наибольший |

320 340 296 355 |

|

|

Число витков червяка |

2 |

|||

|

Число зубьев колеса |

32 |

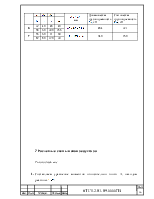

2.4 КПД червячной пары

По аналогии с винтовой парой при ведущем червяке КПД определяется

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.