7.Экономическая часть

Введение.

Решение о целесообразности проектируемой технологии принимается на основе годового экономического эффекта, определяемого путем сопоставления приведенных затрат по базовой и новой технологии.

Для выбора оптимального варианта технологического процесса получения деталей необходимо пользоваться рядом показателей, характеризующих этот процесс.

· Первая группа показателей для оценки технологии относится к производственным показателям, таким, как трудоемкость, коэффициент использования материала, степень автоматизации, производительность, энергоемкость, износостойкость инструмента и т.д. Все эти показатели характеризуют технологический уровень процесса изготовления детали. Совокупность технических и технологических затрат составляет экономическую эффективность производственных показателей технологического процесса.

· Вторая группа показателей представляет собой организационные показатели, такие, как степень загрузки оборудования, ритмичность производства, процент брака и т.д.

· Третья группа показателей включает социально-экономические параметры технологического процесса. Она состоит из двух подгрупп: социальных показателей (например, затраты на охрану труда рабочих и воспроизводство окружающей среды) и экономических показателей, характеризующих полные затраты на реализацию технологического процесса.

5.1. Расчет капитальных вложений

Капитальные вложения по варианту технологического процесса включают в себя следующие затраты:

К = Коб+Кзд+Ку+Косн+Кинв+Км+Кz+Кd ,

где Коб – капитальные вложения в оборудование;

Кзд – капитальные вложения в здания, занимаемые оборудованием;

Ку – капитальные вложения в сооружения и устройства;

Косн – капитальные вложения в оснастку и приспособления;

Кинв – капитальные вложения в инвентарь;

Км – капитальные вложения в запасы материалов, топлива, полуфабрикатов;

Кz – капитальные вложения в заделы незавершенного производства;

Кd – капитальные вложения в оборотные средства.

5.1.1 Капитальные вложения в оборудование

Капитальные вложения в оборудование складываются из вложений в отдельные виды оборудования:

Коб = Кот+Коэ+Копт+Коу ,

где Кот – капитальные вложения в технологическое оборудование;

Коэ – капитальные вложения в энергетическое оборудование;

Копт – капитальные вложения в подъемно-транспортное оборудование;

Коу – капитальные вложения в средства контроля и управления.

1) Капитальные вложения в технологическое оборудование состоят из вложений в оборудование по всем технологическим процессам. Капитальные вложения в оборудование по одному процессу изготовления изделия определяется по формуле:

Кот =  Котd × Оid × moid ,

Котd × Оid × moid ,

где к – количество операций технологического процесса;

h – количество типоразмеров оборудования, занятого выполнением i-ой операции изготовления детали;

Котd – стоимость единицы оборудования d-того типоразмера, занятого выполнением i-ой операции, руб.;

Оid – принятое количество единиц технологического оборудования d-того типоразмера, занятого выполнением i-ой операции;

moid – коэффициент занятости технологического оборудования d-того типоразмера, занятого выполнением i-ой операции изготовления данной операции.

Принятое количество технологического оборудования определяется по формуле:

,

,

где В – годовой объем выпуска, шт.;

tшкi – норма штучно-калькуляционного времени на выполнение i-ой операции, мин/шт.:

КВН – коэффициент, учитывающий выполнение норм времени (по данным предприятия можно принимать равным 1,0 – 1,2);

FД – действительный годовой фонд времени работы единицы оборудования, час;

КЗВР – коэффициент загрузки оборудования по времени.

Коэффициент загрузки оборудования при двухсменной работе для массового и крупносерийного производства составит 0,7; для серийного производства составляет 0,8; для мелкосерийного и единичного – 0,85.

По базовому варианту:

По проектируемому варианту:

Коэффициент занятости технологического оборудования определяется по формуле:

,

,

где Траб.ri – годовой объем работы оборудования по выполнению операций изготовления данной детали, машино-ч/год;

Траб.rS - общее время работы оборудования за год, машино-ч/год.

По базовому варианту:

По проектируемому варианту:

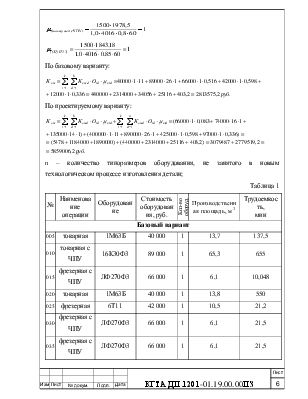

По базовому варианту:

По проектируемому варианту:

n – количество типоразмеров оборудования, не занятого в новым технологическом процессе изготовления детали;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.