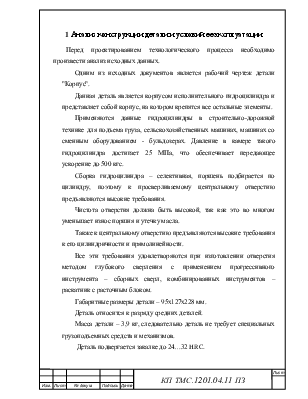

1 Анализ конструкции детали и условий ее эксплуатации

Перед проектированием технологического процесса необходимо произвести анализ исходных данных.

Одним из исходных документов является рабочий чертеж детали "Корпус".

Данная деталь является корпусом исполнительного гидроцилиндра и представляет собой корпус, на котором крепятся все остальные элементы.

Применяются данные гидроцилиндры в строительно-дорожной технике для подъема груза, сельскохозяйственных машинах, машинах со сменным оборудованием - бульдозерах. Давление в камере такого гидроцилиндра достигает 25 МПа, что обеспечивает передающее ускорение до 500 кгс.

Сборка гидроцилиндра – селективная, поршень подбирается по цилиндру, поэтому к просверливаемому центральному отверстию предъявляются высокие требования.

Чистота отверстия должна быть высокой, так как это во многом уменьшает износ поршня и утечку масла.

Также к центральному отверстию предъявляются высокие требования к его цилиндричности и прямолинейности.

Все эти требования удовлетворяются при изготовлении отверстия методом глубокого сверления с применением прогрессивного инструмента – сборных сверл, комбинированных инструментов – раскатник с расточным блоком.

Габаритные размеры детали – 95х127х228 мм.

Деталь относится к разряду средних деталей.

Масса детали – 3,9 кг, следовательно деталь не требует специальных грузоподъемных средств и механизмов.

Деталь подвергается закалке до 24…32 HRC.

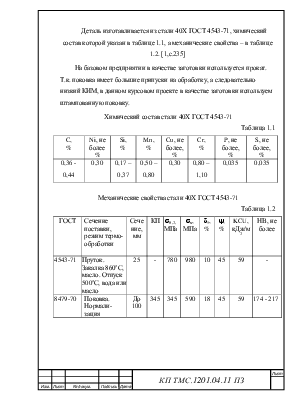

Деталь изготавливается из стали 40Х ГОСТ 4543-71, химический состав которой указан в таблице 1.1, а механические свойства – в таблице 1.2. [1,с.235]

На базовом предприятии в качестве заготовки используется прокат.

Т.к. поковка имеет большие припуски на обработку, а следовательно низкий КИМ, в данном курсовом проекте в качестве заготовки используем штампованную поковку.

|

C, % |

Ni, не более % |

Si, % |

Mn, % |

Cu, не более, % |

Cr, % |

P, не более, % |

S, не более, % |

|

0,36 - 0,44 |

0,30 |

0,17 – 0,37 |

0,50 – 0,80 |

0,30 |

0,80 – 1,10 |

0,035 |

0,035 |

|

ГОСТ |

Сечение поставки, режим термо-обработки |

Сечение, мм |

КП |

s0,2, МПа |

sв, МПа |

d5, % |

y, % |

KCU, кДж/м2 |

НВ, не более |

|

4543-71 |

Пруток. Закалка 860оС, масло. Отпуск 500оС, вода или масло |

25 |

- |

780 |

980 |

10 |

45 |

59 |

- |

|

8479-70 |

Поковка. Нормали-зация |

До 100 |

345 |

345 |

590 |

18 |

45 |

59 |

174 - 217 |

2 Анализ технологичности конструкции детали

2.1 Технологичность материала детали

Данная деталь изготавливается из стали 40Х. Сталь конструкционная, легированная, хорошо обрабатывается давлением и резанием, является не дефицитной и сравнительно недорогой.

Вывод: материал детали технологичен.

2.2 Коэффициент унификации Ку.э.

Куэ = Qуэ/Qэ = 55/66 = 0,83, где

Qуэ – количество унифицированных элементов в детали.

Qэ – общее количество конструктивных элементов детали

Вывод: т.к. Куэ = 0,83, то по данному показателю деталь технологична.

2.3 Коэффициент точности обработки Кт.ч

Ктч= 1 – 1 / Аср,

где: Аср – средний квалитет обработки детали;

Аi – квалитет обработки;

ni – число соответствующего квалитета.

Аср = ( Аi * ni) / Σ ni = 8*1+9*4+12*8+14*38+15*2+17*2 / 1+4+1+9+2+40+2+5+2 = 736/66 = 11,15

Ктч = 1 – 1 / Аср = 1 – 1 / 11,15 = 1 – 0,09 = 0,91.

Таблица 2.1

Точность поверхностей

|

Наименование поверхностей |

Квалитеты точности |

Всего |

|||||||||

|

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

||

|

Унифицирован. (стандартные) |

1 |

4 |

- |

- |

8 |

- |

38 |

2 |

- |

2 |

55 |

|

Неунифицирован. |

- |

- |

- |

1 |

1 |

2 |

2 |

- |

5 |

- |

11 |

|

Всего |

1 |

4 |

- |

1 |

9 |

2 |

40 |

2 |

5 |

2 |

66 |

Вывод: т.к. Кт.ч. > 0,8, то по данному показателю деталь технологична.

2.4 Коэффициент шероховатости Кш

Кш. = 1 – 1 / Бср,

где: Бср – средний класс шероховатости детали;

Бi – класс шероховатости;

ni – число поверхностей

Бср = Σ (Бi * ni) /Σ ni = 7*1+6*10+5*2+4*32 / 45 = 205/45 = 4,55;

Кш = 1 – 1 / Бср = 1 – 1 / 4,55 = 0,78.

Таблица 2.2

|

Ra |

0,8 |

1,6 |

3,2 |

6,3 |

Итого |

|

Класс шероховатости |

7 |

6 |

5 |

4 |

|

|

Количество поверхностей |

1 |

10 |

2 |

32 |

45 |

2.5 Коэффициент использования материала

Ким=Мд/Мз,

где: Мд – масса детали

Мз – масса заготовки

Ким = 3,9/8,6= 0,45

Вывод: т.к. Ким < 0,7, то по данному показателю деталь нетехнологична.

- Средний коэффициент технологичности:

Кср = ( Куэ. + Ким. + Ктч. + Кш) / 4

Кср = (0,83 + 0,45+ 0,91 + 0,78) / 4 = 0,75

Вывод: так как Кср = 0,75, то деталь технологична.

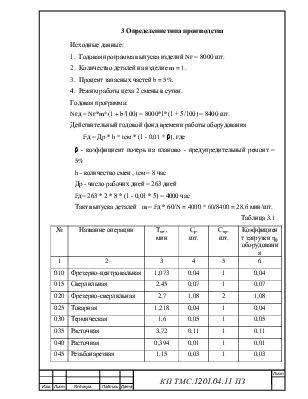

3 Определение типа производства

Исходные данные:

1. Годовая программа выпуска изделий Nг = 8000 шт.

2. Количество деталей на изделие m = 1.

3. Процент запасных частей b = 5%.

4. Режим работы цеха 2 смены в сутки.

Годовая программа:

Nгд = Nг*m*(1 + b/100) = 8000*1*(1 + 5/100) = 8400 шт.

Действительный годовой фонд времени работы оборудования

Fд = Др * h * tсм * (1 - 0,01 * b), где

b - коэффициент потерь на планово - предупредительный ремонт = 5%

h - количество смен , tсм = 8 час

Др - число рабочих дней = 263 дней

Fд= 263 * 2 * 8 * (1 - 0,01 * 5) = 4000 час

Такт выпуска деталей tв = Fд * 60/N = 4000 * 60/8400 = 28,6 мин/шт.

Таблица 3.1

|

№ |

Название операции |

Тшт., мин |

Ср, шт. |

Спр, шт. |

Коэффициент загрузки ηф оборудования |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

010 |

Фрезерно-центровальная |

1,073 |

0,04 |

1 |

0,04 |

|

015 |

Сверлильная |

2,45 |

0,07 |

1 |

0,07 |

|

020 |

Фрезерно-сверлильная |

2,7 |

1,08 |

2 |

1,08 |

|

025 |

Токарная |

1,218 |

0,04 |

1 |

0,04 |

|

030 |

Термическая |

1,6 |

0,05 |

1 |

0,05 |

|

035 |

Расточная |

3,72 |

0,11 |

1 |

0,11 |

|

040 |

Расточная |

0,394 |

0,01 |

1 |

0,01 |

|

045 |

Резьбонарезная |

1,15 |

0,03 |

1 |

0,03 |

|

050 |

Слесарная |

2,40 |

0,07 |

1 |

0,07 |

|

055 |

Промывочная |

0,75 |

0,02 |

1 |

0,02 |

|

060 |

Лакокрасочная |

1,00 |

0,03 |

1 |

0,03 |

|

065 |

Контрольная |

0,74 |

0,02 |

1 |

0,02 |

|

070 |

Укупорочная |

0,29 |

0,01 |

1 |

0,01 |

|

Тшт.ср= =1,43 |

Определяем загрузку оборудования для каждой операции по формуле:

Qn = Nгод * Тшт.к./ 60 мин * К , где

Nгод - годовая программа выпуска

К=1,2 - средний коэффициент выполнения норм выработки

Q010 = 8400 * 1,073 / 60 * 1,2= 150,22 ст.час

Q015 = 8400 * 2,70 / 60*1,2= 315 ст.час

Q020 = 8400 * 2,45 / 60*1,2= 285,83 ст.час

Q025 = 8400 * 1,218 / 60*1,2= 142,1 ст.час

Q030 = 8400 * 1,6 / 60*1,2= 186,7 ст.час

Q035 = 8400 * 3,72 / 60*1,2 = 434 ст.час

Q040 = 8400 * 0,394 / 60*1,2= 45,97 ст.час

Q045 = 8400 * 2,40 / 60*1,2= 280 ст.час

Q050 = 8400 * 1,15 / 60*1,2= 134,17 ст.час

Q055 = 8400 * 0,75 / 60*1,2= 87,5 ст.час

Q060 = 8400 * 0,74 / 60*1,2= 86,33 ст.час

Q065 = 8400 * 1,0 / 60*1,2= 116,67 ст.час

Q070 = 8400 * 0,29 / 60*1,2= 33,83 ст.час

Определяем потребное число оборудования:

Ср = Qn / Fд, где

Необходимое количество станков на каждую операцию:

Ср010=150,22 / 4000 = 0,04

Ср015=315 / 4000 = 0,08

Ср020=285,83 / 4000 = 0,07

Ср025=142,1 / 4000 = 0,04

Ср030=186,7 / 4000 = 0,05

Ср035=434 / 4000 = 0,11

Ср040=45,97 / 4000 = 0,01

Ср045=280 / 4000 = 0,07

Ср050=134,17 / 4000 = 0,03

Ср055=87,5 / 4000 = 0,02

Ср060=86,33 / 4000 = 0,02

Ср065=116,67 / 4000 = 0,03

Ср070=33,83 / 4000 = 0,01

Коэффициент серийности:

Кс =tв / Тшт.ср. = 28,6 / 1,43 = 19,98

Тип производства: среднесерийный.

Среднесерийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска, чем в единичном типе производства. При среднесерийном производстве используются универсальные станки, оснащенные как специальными, так и универсальными и универсально-сборными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия. В среднесерийном производстве технологический процесс изготовления изделия преимущественно дифференцирован, т.е. расчленен на отдельные самостоятельные операции, выполняемые на определенных станках.

При среднесерийном производстве обычно применяют специализированные, агрегатные и другие металлорежущие станки. При выборе специального или специализированного технологического оборудования, дорогостоящего приспособления и инструмента

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.