3 СИСТЕМЫ ДВИГАТЕЛЯ

3.1 Система воздухоснабжения

Уровень конструктивного совершенства системы воздухоснабжения является определяющим для обеспечения высоких эксплуатационных качеств современного транспортного двигателя: мощности, массы и габаритов, экономичности, тяговой характеристики, надежности, долговечности, трудоемкости и экологических показателей.

В систему воздухоснабжения входят:

- компрессор надувочного воздуха;

- турбина, работающая на энергии выпускных газов;

- передача, кинематически связывающая турбину, компрессор и двигатель;

- впускная и выпускная системы.

Высокая эффективность системы воздухоснабжения определяется не только высоким уровнем к.п.д. каждой составляющей, но и оптимальным согласованием их расходных характеристик с поршневой машиной во всем диапазоне эксплуатационных частот вращения.

В двухтактных двигателях с турбонаддувом из условий обеспечения продувки невозможен баланс мощностей турбины и компрессора. Недостающая мощность компрессору передается от коленчатого вала двигателя через рядный редуктор привода компрессора, который конструктивно выполнен в едином блоке с его проточной частью.

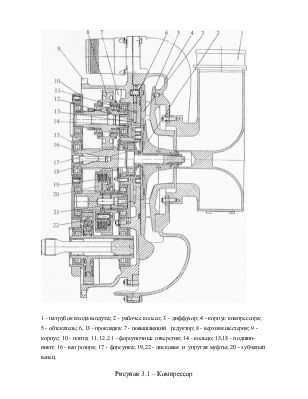

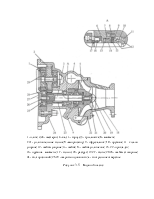

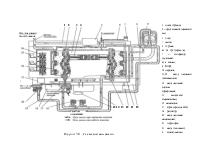

Центробежный компрессор предназначен для сжатия воздуха с целью обеспечения продувки и наддува двигателя. Компрессор (рисунок 3.1) состоит из патрубка входа воздуха 1, рабочего колеса 2, диффузора 3, сборной улиты, выполненной заодно с корпусом компрессора 4, верхнего и нижнего выходных патрубков и повышающего редуктора 7.

Воздух через патрубок входа подводится к рабочему колесу. Во вращающихся каналах, образованных радиальными лопатками рабочего колеса, воздух под действием центробежных сил выходит из колеса с повышенным давлением и скоростью. Из рабочего колеса он попадает в диффузор, где происходит уменьшение его скорости с последующим повышением давления и далее, упорядочив движение в сборной улите, по выходным патрубкам направляется в верхний и нижний ресиверы двигателя, поступая в цилиндры.

Ротор компрессора представляет собой двухопорный консольный вал 16 с алюминиевым рабочим колесом. Конструктивно рабочее колесо выполнено разъемным и состоит из ВНА и крыльчатки, установленных с натягом на общей втулке и фиксированы друг относительно друга двумя осевыми, а относительно втулки - двумя радиальными штифтами. Рабочее колесо соединяется с валом при помощи шлицев, выполненных на втулке, и затянуто с торца зажимной гайкой. Крыльчатка и ВНА изготовлены из алюминиевого деформируемого сплава АК4-1, втулка - из стали 18Х2Н4МА.

Высокая надежность и ресурс крыльчаток, работающих в условиях эксплуатации (по опыту серийных компрессоров двигателей 5ТДФ и 6ТД), обеспечивается путем наведения в процессе их термообработки остаточных напряжений сжатия.

Кроме этого, для увеличения надежности и уменьшения потерь от трения рабочие поверхности ВНА, крыльчатки и обтекателя полируются и виб-рогалтуются.

|

|

1 - патрубок входа воздуха; 2 - рабочее колесо; 3 - диффузор; 4 - корпус компрессора; 5 - обтекатель; 6, 13 - прокладка: 7 - повышающий редуктор; 8 - верхняя шестерня; 9 - корпус; 10 - плита; 11,12,21 - форсуночные отверстия; 14 - кольцо; 15,18 - подшипники; 16 - вал ротора; 17 - форсунка; 19,22 - дисковая и упругая муфты; 20 - зубчатый венец.

Рисунок 3.1 – Компрессор

Привод рабочего колеса компрессора

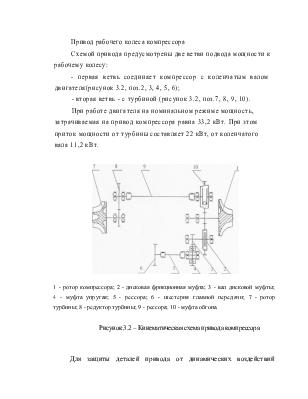

Схемой привода предусмотрены две ветви подвода мощности к рабочему колесу:

- первая ветвь соединяет компрессор с коленчатым валом двигателя(рисунок 3.2, поз.2, 3, 4, 5, 6);

- вторая ветвь - с турбиной (рисунок 3.2, поз.7, 8, 9, 10).

При работе двигателя на номинальном режиме мощность, затрачиваемая на привод компрессора равна 33,2 кВт. При этом приток мощности от турбины составляет 22 кВт, от коленчатого вала 11,2 кВт.

|

|

1 - ротор компрессора; 2 - дисковая фрикционная муфта; 3 - вал дисковой муфты; 4 - муфта упругая; 5 - рессора; 6 - шестерня главной передачи; 7 - ротор турбины; 8 - редуктор турбины; 9 - рессора; 10 - муфта обгона.

Рисунок 3.2 – Кинематическая схема привода компрессора

Для защиты деталей привода от динамических воздействий коленчатого вала в приводе предусмотрены: одна упругая муфта (поз.4) и две параллельно работающие дисковые фрикционные муфты постоянной затяжки (поз.2).

Фрикционные муфты выполняют роль предохранителя от инерционных нагрузок при резком изменении частоты вращения коленчатых валов. Величина момента определяется усилием затяжки пружин, стабильность затяжки - притиркой фрикционных дисков.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.