011+0,016= 0,027 мм,

4. Расчет калибров для проверки отверстия и вала

Расчет размеров посадки:Ø 80 G6/h5.

Данная посадка получена в системе вала.

Посадка является посадкой с зазором.

4.1. Отклонения размеров в комбинированной форме:

Вал Ø![]()

Отверстие Ø![]()

Верхние предельные отклонения:

ES=+0,029 мм ,

es=0мм ;

Нижние предельные отклонения:

EI = +0,01 мм,

ei= -0,013 мм;

4.2. Максимальные и минимальные размеры деталей:

Отверстие:

Dmax=D+ES= 80+0,029=80,029 мм ,

Dmin=D+EI=80+0,01=80,01 мм,

Вал:

dmax=d+es= 80+0=80 мм,

dmin=d+ei=80+(-0,013)=79,987 мм,

4.3. Допуск отверстия:

TD=ES-EI=Dmax-Dmin=0,029-0,01=80,029-80,01=0,019 мм;

Допуск вала:

Td= es-ei=dmax-dmin=0-(-0,013)=80-79,987=0,013 мм;

4.4. Рабочие размеры, с допуском в тело:

отверстие - ![]() мм,

мм,

вал - ![]() мм;

мм;

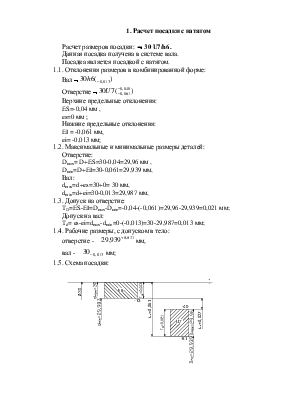

4.5. Схема посадки:

4.6. Как видно из схемы это посадка с зазором:

Минимальный зазор:

smin =EI -es = Dmin - dmax =0,01-0 =80,01-80 = 0,01 мм,

Максимальный зазор:

smax= ES -ei- = Dmax -dmin = 0,029-(-0,013)=80,029-79,987= 0,042 мм,

Средний зазор:

мм;

мм;

4.7. Допуск посадки:

Ts=smax – smin =Td+TD= 0,042 – 0,01= 0,013+0,019= 0,032 мм,

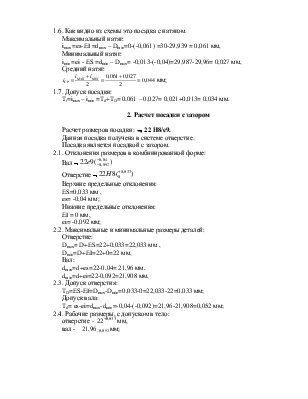

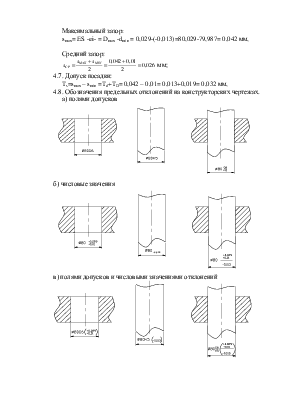

4.8. Обозначения предельных отклонений на конструкторских чертежах.

а) полями допусков

б) числовые значения

в) полями допусков и числовыми значениями отклонений

г) обозначение размеров на рабочих чертежах

4.9. Расчет калибров для контроля размеров деталей посадки.

Параметры допусков на неточность изготовления калибров

Для отверстия G6: Z=0,0025мм, Y=0,002 мм, Н=0,003мм;

Для вала h5: Z1=0,004мм, Y1=0,003мм, Н1=0,006мм;

Калибры для проверки отверстия

Пробка ПР

Исполнительный размер пробки ПР:

(Dmin+Z+H/2)-H =(80,01+0,0025+0,0015)-0,003=80,014-0,003 мм.

Средневероятный износ:

Uср=Z+Y=0,0025+0,002=0,0045 мм.

30%Uср=![]()

Износ пробки рабочим допустим до размера:

(Dmin-Y+30%Uср)=80,01-0,002+0,0015=80,0095 мм.

Износ пробки цеховым контролером допустим до размера:

Dmin-Y =80,01-0,002=80,008 мм.

Пробка НЕ

Исполнительный размер пробки НЕ:

(Dmax+H/2)-H=(80,029+0,0015)-0,003 =80,0275-0,003 мм.

Калибры для проверки вала

Скоба ПР

Исполнительный размер скобы ПР:

(dmax-Z1-H1/2)+H1 =(80-0,004-0,003)+0,006=79,9993+0,006 мм.

Средневероятный износ:

Uср=Z1+Y1=0,004+0,003=0,007 мм.

30%Uср=![]()

Износ скобы рабочим допустим до размера:

(dmax+Y -30%Uср)=80+0,004-0,002=80,002 мм.

Износ скобы цеховым контролером допустим до размера:

dmax+Y=80+0,003=80,003 мм.

Скоба НЕ

Исполнительный размер скобы НЕ:

(dmin-H1/2)+H1=(79,987-0,003)+0,006=79,984+0,006 мм.

5. Расчет размерной цепи

Назначить допуски и отклонения

составляющих размеров с таким расчетом, чтобы обеспечить значение замыкающего

размера равное А∆=![]() . Расчет произвести

методом полной взаимозаменяемости.

. Расчет произвести

методом полной взаимозаменяемости.

На детали, входящие в сборочный комплект, назначены следующие значения номинальных размеров: NА1=14мм, NА2=1,5 мм, NА3=80 мм, NА4=6,5 мм, NА5=1,5 мм, NА6=7 мм, NА7=21 мм, NА8=54 мм, NА9=21 мм.

1.Согласно заданию

![]() =0,5 мм

=0,5 мм

![]() =+0,5-(-0,3)=0,8 мм

=+0,5-(-0,3)=0,8 мм

Ес∆=(0,5-0,3)/2=0,1 мм

А∆max=0,5+0,5=1 мм

А∆min=0,5-0,3=0,2 мм

2.Составим график размерной цепи

3. Составим уравнение размерной цепи

![]()

Значения передаточных отношений

|

Обозначение передаточных отношений |

ξ 1 |

ξ2 |

ξ 3 |

ξ4 |

ξ5 |

ξ6 |

ξ7 |

x8 |

x9 |

|

Численное значение |

+1 |

+1 |

+1 |

+1 |

+1 |

-1 |

-1 |

-1 |

-1 |

4.Произведем проверку правильности назначения номинальных значений составляющих размеров:

![]() =14+1,5+80+6,5+1,5-7-21-54-21=0,5 мм

=14+1,5+80+6,5+1,5-7-21-54-21=0,5 мм

Так как по условию задачи ![]() =0,5 мм, следовательно, номинальные размеры

=0,5 мм, следовательно, номинальные размеры

назначены правильно.

5.Осуществим увязку допусков, для

чего исходя из величины ![]() , рассчитаем допуски

составляющих размеров.

, рассчитаем допуски

составляющих размеров.

Так как в узел входит подшипник

качения, допуски которого уже являются заданными ![]() , то

для определения величины

, то

для определения величины ![]() воспользуемся

зависимостью

воспользуемся

зависимостью

6.Устанавливаем, что такому

значению ![]() соответствует точность, лежащая между 10 и

11 квалитетами.

соответствует точность, лежащая между 10 и

11 квалитетами.

Примем для всех размеров 10 квалитет, тогда Т1=0,07 мм, Т2=0,04 мм, Т3=0,12 мм, T4 =0,058 мм, T5 =0,04 мм, T6 =0,058 мм, T8 =0,12 мм.

7.Произведем проверку правильности назначения допусков составляющих размеров по уравнению:

∑Тj=0,07+0,04+0,12+0,058+0,04+0,058+0,12+0,12+0,12=0,746 мм

∑Тj<![]() меньше, более чем на 5…6%

меньше, более чем на 5…6%

![]() =

=

Следовательно расширяем допуск на размер А3:

Т3=0,12+0,054=0,174 мм

8.Осуществим увязку средних отклонений. Увязку будем производить за счет среднего отклонения размера А3 принятого в качестве увязочного:

А1=14 Js 10(±0,035) мм

А2=1,5 Js 10(±0,02) мм

A3=80мм, Т3=0,174 мм

А4=6,5 h10(-0,058)мм

А5=1,5H10(+0,04) мм

А6=7h10(-0,058) мм

А7= А9=21-0,12 мм

А8=54h10(-0,12) мм

Таблица расчетных данных

|

Обозначение размера |

Размер |

|

Ecj |

|

A1 |

14 Js 10(±0,035) |

+1 |

0 |

0 |

|

A2 |

1,5 Js 10(±0,02) |

+1 |

0 |

0 |

|

A3 |

80 |

+1 |

ЕС3 |

ЕС3 |

A4 |

6,5 Js10(-0,058) |

+1 |

-0,029 |

-0,029 |

А5 |

1,5H10(+0,04) |

+1 |

0,02 |

0,02 |

А6 |

7h10(-0,058) |

-1 |

-0,029 |

0,029 |

А7 |

21-0,12 |

-1 |

-0,06 |

0,06 |

А8 |

54h10(-0,12) |

-1 |

-0,06 |

0,06 |

А9 |

21-0,12 |

-1 |

-0,06 |

0,06 |

По уравнению  найдем среднее отклонение размера А3

найдем среднее отклонение размера А3

0,1=0+0+ЕС3-0,029+0,02+0,029+0,06+0,06+0,06

ЕС3=-0,1

Предельные отклонения размера А3:

ES3=-0,1+0,5∙0,174= -0,013 мм

EI3=-0,1-0,5∙0,174= -0,187 мм

Т.о.

А3=80![]() мм

мм

Найти предельные значения

замыкающего размера ![]() при значениях замыкающих

размеров, полученных в результате решения примера 1.

при значениях замыкающих

размеров, полученных в результате решения примера 1.

Расчет произвести методом полной взаимозаменяемости.

|

Обозначение размера |

|

Nj |

Ecj |

Tj

|

|

|

|

A1 |

+1 |

14 |

0 |

0,07 |

14 |

0 |

0,07 |

|

A2 |

+1 |

1,5 |

0 |

0,04 |

1,5 |

0 |

0,04 |

|

A3 |

+1 |

80 |

-0,1 |

0,174 |

80 |

-0,1 |

0,174 |

A4 |

+1 |

6,5 |

-0,029 |

0,058 |

6,5 |

-0,029 |

0,058 |

А5 |

+1 |

1,5 |

0,02 |

0,04 |

1,5 |

0,02 |

0,04 |

А6 |

-1 |

7 |

-0,029 |

0,058 |

-7 |

0,029 |

0,058 |

А7 |

-1 |

21 |

-0,06 |

0,12 |

-21 |

0,06 |

0,12 |

А8 |

-1 |

54 |

-0,06 |

0,12 |

-54 |

0,06 |

0,12 |

А9 |

-1 |

21 |

-0,06 |

0,12 |

-21 |

0,06 |

0,12 |

1. Номинальное значение замыкающего размера:

![]() =14+1,5+80+6,5+1,5-7-21-54-21=0,5 мм

=14+1,5+80+6,5+1,5-7-21-54-21=0,5 мм

2. Среднее отклонение замыкающего размера

ЕС∆=0+0-0,1-0,029+0,02+0,029+0,06+0,06+0,06= 0,1 мм

3. Допуск замыкающего размера

![]() =0,07+0,04+0,174+0,058+0,04+0,058+0,12+0,12+0,12=0,8

мм

=0,07+0,04+0,174+0,058+0,04+0,058+0,12+0,12+0,12=0,8

мм

Допуски на составляющие размеры оставляем без изменения

4. Предельные отклонения замыкающего размера

![]() мм

мм

![]() мм

мм

5. Сравним полученные результаты с заданными

Следовательно, изменения предельных отклонений составляющих размеров не требуется.

5.3. Расчет линейных размерных цепей вероятностным методом

Назначить допуски и отклонения

составляющих размеров с таким расчетом, чтобы обеспечить значение замыкающего

размера равное А∆=![]() . Расчет произвести

вероятностным методом.

. Расчет произвести

вероятностным методом.

На детали, входящие в сборочный комплект, назначены следующие значения номинальных размеров: NА1=14мм, NА2=1,5 мм, NА3=80 мм, NА4=6,5 мм, NА5=1,5 мм, NА6=7 мм, NА7=21 мм, NА8=54 мм, NА9=21 мм.

1.Согласно заданию

![]() =0,5 мм

=0,5 мм

![]() =+0,5-(-0,3)=0,8 мм

=+0,5-(-0,3)=0,8 мм

Ес∆=(0,5-0,3)/2=0,1 мм

А∆max=0,5+0,5=1 мм

А∆min=0,5-0,3=0,2 мм

2.Составим график размерной цепи

3. Составим уравнение размерной цепи

![]()

Значения передаточных отношений

|

Обозначение передаточных отношений |

ξ 1 |

ξ2 |

ξ 3 |

ξ4 |

ξ5 |

ξ6 |

ξ7 |

x8 |

x9 |

|

Численное значение |

+1 |

+1 |

+1 |

+1 |

+1 |

-1 |

-1 |

-1 |

-1 |

4.Произведем проверку правильности назначения номинальных значений составляющих размеров:

![]() =14+1,5+80+6,5+1,5-7-21-54-21=0,5 мм

=14+1,5+80+6,5+1,5-7-21-54-21=0,5 мм

Так как по условию задачи ![]() =0,5 мм, следовательно, номинальные размеры

=0,5 мм, следовательно, номинальные размеры

назначены правильно.

5.Осуществим увязку допусков, для

чего исходя из величины ![]() , рассчитаем допуски

составляющих размеров.

, рассчитаем допуски

составляющих размеров.

Так как в узел входит подшипник качения, допуски которого уже являются

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.