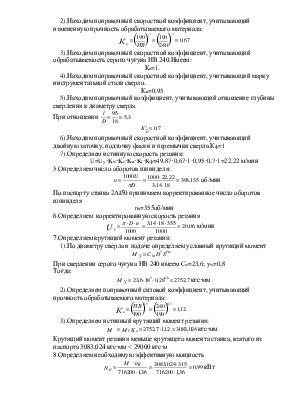

Операция №1: обтачивание цилиндрической поверхности диаметром 86мм

1Применяем правый проходной упорный отогнутый резец с углом в плане 90°.Выбираем рациональные геометрические параметры резца.

2.По размеру и характеру обработки задаемся глубиной резания.

Срезаем припуск за один проход.

мм;

мм;

3.По характеру обработки задаемся значением подачи.

S=0,3мм/об.

По паспорту станка IK62 принимаем корректированную подачу

Sк=0,3мм/об.

4.Задаемся периодом стойкости резца. Для сечения державки резца20×40 находим экономический период стойкости:

Тэк=50мин.

5. Определяем скорость резания

1). По глубине резания, подаче и экономическому периоду стойкости определяем условную скорость резания

При обработке резцом из твердого сплава ВК4 серого чугуна НВ 240

имеем: Сu=262; m=0,2; xu=0,2; yu=0,4 тогда:

м/мин

м/мин

2). Находим поправочный скоростной коэффициент, учитывающий марку твердого сплава.

Кu=1

3).Находим поправочный скоростной коэффициент, учитывающий прочность обрабатываемого материала:

4).Находим поправочный скоростной коэффициент, учитывающий обрабатываемость серого чугуна НВ240.Имеем

Ко=1.

5). Находим поправочный скоростной коэффициент, учитывающий значение главного угла в плане:

6). Находим поправочный скоростной коэффициент, учитывающий форму передней поверхности Кф=1.

7).Определяем истинную скорость резания:

U=Uy·Ku·Kм·Kо·Кy·Кф=154,39·1·0,67·1·0,785=81,2 м/мин

6.Определяем число оборотов шпинделя:

об/мин

об/мин

По паспорту станка IK62 принимаем корректированное число оборотов шпинделя:

nк=250об/мин

7.Определяем корректированную скорость резания

м/мин

м/мин

8.Определяем окружную силу резания:

1).По глубине резания, подаче и скорости резания определяем условную окружную силу резания:

![]()

При обработке твердосплавным резцом серого чугуна НВ240 имеем:

Ср=92; xp=1; yp=0.75; np=0.Тогда:

![]() кгс.

кгс.

2).Определяем поправочный коэффициент, учитывающий прочность обрабатываемого материала:

3).Находим поправочный силовой коэффициент, учитывающий значение главного угла в плане:

4).Находим поправочный силовой коэффициент, учитывающий значение переднего угла резца:

Кγ=1

5).Определяем истинную окружную силу резания:

Рz=Рzy·Км·Кy·Кγ=276·1,1·0,89·1=270,204 кгс.

9.Определяем необходимую эффективную мощность:

кВт.

кВт.

Эффективная мощность меньше эффективной мощности станка, взятой из паспорта 3,19кВт<7,8кВт.

10.Определяем крутящий момент резания и сравниваем его с крутящим моментом, который станок развивает при выбранном числе оборотов шпинделя:

кгс·м

кгс·м

Крутящий момент резания меньше крутящего момента станка, взятого из паспорта 12,43 кгс·м <23кгс·м

11.Определяем основное технологическое время обработки:

Путь врезания lвр определяем по формуле:

lвр=t·ctgφ=3·ctg 90°=3·0=0мм.

мин.

мин.

Операция № 2 Сверление отверстия диаметром 18мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.