Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

Тульский государственный университет

Кафедра "Автоматизированные станочные системы"

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

ОБОРУДОВАНИЕ АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА

ОБОРУДОВАНИЕ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

РЕЗАНИЕ МЕТАЛЛОВ, СТАНКИ И ИНСТРУМЕНТЫ

ЛАБОРАТОРНАЯ РАБОТА № 1

СНЯТИЕ КИНЕМАТИЧЕСКОЙ СХЕМЫ УЗЛА СТАНКА

для студентов дневного, вечернего и заочного обучения

Тула 2005

Разработал: Г.В. Сундуков, доцент

|

Рассмотрено на заседании кафедры АСС. Протокол № 1 от 31.08.2005 г. Зав. кафедрой ___________________А.Н. Иноземцев |

Целью работы является закрепление лекционного материала по устройству, работе и кинематическому разбору приводов металлорежущих станков.

Задачи работы:

- изучить устройство и кинематику коробки скоростей или подач металлорежущего станка. Составить кинематическую схему изучаемого узла;

- определить параметры зубчатых колес привода;

- произвести запись и подсчет передаточных отношений привода;

- выполнить эскизы панели управления и механизма переключения скоростей.

2.1 В металлообрабатывающих станках имеются приводы главного движения, подач, установочных перемещений и другие, осуществляющие движение рабочих органов (шпинделей, столов, суппортов и т.д.).

Под приводом подразумевается совокупность устройств, обеспечивающих движение рабочего органа, и сам рабочий орган.

В совокупность устройств привода входят:

- источник движения, например, электродвигатель или какой-либо рабочий орган, от которого должно передаваться движение,

- устройства, передающие движение (одиночные и групповые зубчатые, ременные, гидравлические и другие передачи; механизмы, изменяющие направление движения; механизмы, преобразующие движение из вращательного в поступательное или наоборот, из непрерывного в прерывистое, и т.п.),

- валы, опоры, муфты и прочие элементы и устройства, обеспечивающие работу механизмов.

Приводы могут быть регулируемыми, позволяющими изменять скорость рабочего органа ступенчато или плавно, и нерегулируемыми.

Для ступенчатого регулирования скоростей обычно применяются различные групповые передачи или группы передач.

Группа передач – это механизм, состоящий из двух или более переключаемых передач, расположенных между двумя валами.

Часть передач и устройств или все регулируемого привода конструктивно оформляются в виде коробки скоростей (привод главного движения) или коробки подач (привод подачи).

2.2 Совокупность передач привода называют кинематической цепью.

Условное изображение кинематических цепей всех приводов станка вместе с источниками движения и рабочими органами, выполненное в контуре важнейшей проекции станка, называют его кинематической схемой.

Элементы кинематики на схеме даются в общепринятых условных изображениях. Некоторые условные изображения представлены на рис. 1,

|

в частности, соединение детали о валом: свободное для вращения (рис. 1,а), подвижное без вращения (рис. 1,б), глухое (рис. 1,в); муфта кулачковая односторонняя (рис. 1,г); зубчатый конус механизма Нортона (рис. 1,д); накидная и скользящая шестерни то- |

Рис. 1. Условные изображения элементов кинематики |

го же механизма (рис. 1,е); накидная шестерня механизма Нортона, сопрягаемая с широкой шестерней (рис. 1, ж).При необходимости изображения кинематической схемы кого-либо узла станка она, как и кинематическая схема всего станка, вычерчивается в развернутом на плоскость виде с соблюдением примерных пропорций и в контуре узла.

2.3 Снятие кинематической схемы узла, т.е. рассмотрение и изображение на бумаге кинематических цепей изучаемого, узла следует начинать от первого вала, ведущего, через промежуточные к последнему, ведомому. Валы, начиная с первого вала привода, нумеруются римскими цифрами; кроме того, первый и последний валы обозначаются буквами: ведущий – ВЩ и ведомый – ВМ.

Шестерни обозначаются буквами Z с цифровым индексом по возрастающей от первого вала к последнему. Если, например, валы I и II связаны группой передач, то наименьшее колесо на валу I (ведущем) обозначается Z1, связанное с ним – Z2, следующее по величине на ведущем валу – Z3, связанное с ним – Z4 и т.д.

Пример исполнения кинематической схемы приведен на рис. 2. Привод, схема которого показана на рис. 2, содержит:

- между валами I и II реверсивный механизм с фрикционной муфтой М;

- между валами II и III группу передач на три скорости;

- между валами III и IV, IV и V две группы передач на две скорости каждая.

|

Рис. 2. Кинематическая схема коробки скоростей |

2.3 Параметры зубчатых колес реальной коробки могут быть определены следующим образом:

- числа зубьев – подсчетом;

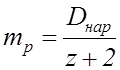

- расчетный модуль – по формуле:

(1)

(1)

Для расчета по формуле

(1) необходимо знать наружный диаметр ![]() одного

из колес группы передач. Он замеряется с помощью кронциркуля и линейки или

штангенциркуля.

одного

из колес группы передач. Он замеряется с помощью кронциркуля и линейки или

штангенциркуля.

Расчетный модуль сравнивается со стандартными значениями модулей из следующего ряда.

|

m, мм |

1 |

1,25 |

1,5 |

1,75 |

2 |

2,25 |

2,5 |

2,75 |

3 |

3,5 |

4 |

Фактический модуль принимается равным ближайшему стандартному значению.

Коэффициенты ширины зубьев для каждой шестерни могут быть определены по формуле:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.