Федеральное агентство по образованию

ГОУ ВПО «Тульский государственный университет»

Кафедра «ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ»

ОБРАБОТКА СЛОЖНЫХ ПОВЕРХНОСТЕЙ

КОНТРОЛЬНО - КУРСОВАЯ РАБОТА

«Чистовая и финишная обработка беговых дорожек конических (роликовых) подшипников качения»

ККР. ПЗ

Выполнила: ст. гр.

Проверил: /Н.Д. Феофилов/

д. т. н., проф.

Тула 2010

Детали подшипников качения, как и любых других подвижных сопряжений, на начальном этапе эксплуатации проходят период приработки. В этот период формируются эксплуатационные макро- и микрогеометрические параметры рабочих поверхностей деталей, а также физико-механические свойства их поверхностного слоя.

Если этот процесс длителен, то возможно разрушение рабочих поверхностей деталей и преждевременный выход их из строя. Вместе с тем, время приработки в значительной степени зависит от того, насколько геометрические и другие параметры рабочих поверхностей деталей, полученные в процессе их изготовления, соответствуют тем, которые формируются в начальный период эксплуатации.

Таким образом, для того, чтобы повысить долговечность подвижных сопряжении, необходимо на заключительной стадии изготовления их деталей придавать рабочим поверхностям форму и свойства, близкие к эксплуатационным.

При механической обработке дорожек качения колец подшипников в качестве заключительной стадии используется процесс суперфиниширования. Традиционные способы осуществления этого процесса позволяют обеспечить заданную шероховатость обрабатываемых поверхностей, однако не дают возможности осуществлять рациональное профилирование поверхности обработки. Они не обеспечивают необходимой стабильности точностных и качественных параметров обработки, что отрицательно сказывается на работоспособности деталей.

Кроме того, в результате абразивной обработки поверхность шаржируется абразивными зернами, которые при последующем выпадании способствуют повышенному износу рабочих поверхностей, а оставшиеся на поверхности вмятины могут явиться источником возникновения усталостньгх трещин, приводящих к разрушению рабочих поверхностей и выходу подшипника из строя.

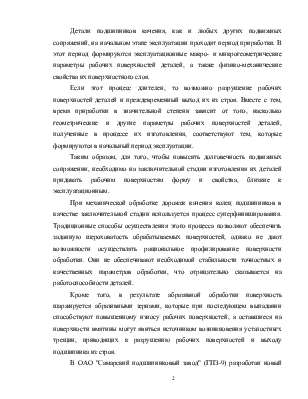

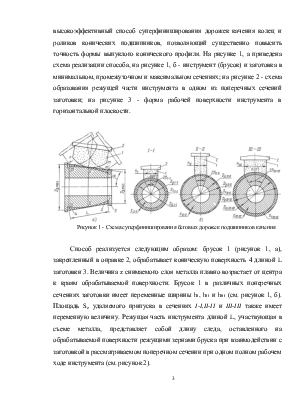

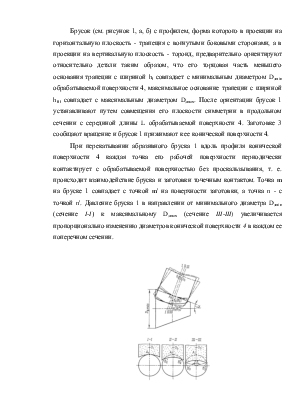

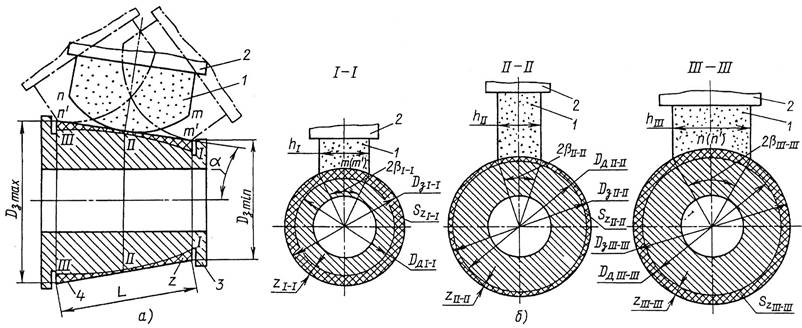

В ОАО "Самарский подшипниковый завод" (ГПЗ-9) разработан новый высокоэффективный способ суперфиниширования дорожек качения колец и роликов конических подшипников, позволяющий существенно повысить точность формы выпуклого конического профиля. На рисунке 1, а приведена схема реализации способа, на рисунке 1, б - инструмент (брусок) и заготовка в минимальном, промежуточном и максимальном сечениях; на рисунке 2 - схема образования режущей части инструмента в одном из поперечных сечений заготовки; на рисунке 3 - форма рабочей поверхности инструмента в горизонтальной плоскости.

|

Рисунок 1 - Схема суперфиниширования беговых дорожек подшипников качения

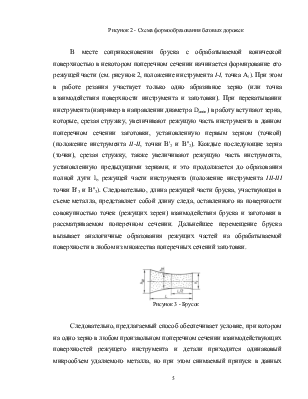

Способ реализуется следующим образом: брусок 1 (рисунок 1, а), закрепленный в оправке 2, обрабатывает коническую поверхность 4 длиной L заготовки 3. Величина z снимаемого слоя металла плавно возрастает от центра к краям обрабатываемой поверхности. Брусок 1 в различных поперечных сечениях заготовки имеет переменные ширины hΙ, hΙΙ и hΙΙΙ (см. рисунок 1, б). Площадь Sz удаляемого припуска в сечениях I-I,II-II и III-III также имеет переменную величину. Режущая часть инструмента длиной L, участвующая в съеме металла, представляет собой длину следа, оставленного на обрабатываемой поверхности режущими зернами бруска при взаимодействии с заготовкой в рассматриваемом поперечном сечении при одном полном рабочем ходе инструмента (см. рисунок 2).

Брусок (см. рисунок 1, а, б) с профилем, форма которого в проекции на горизонтальную плоскость - трапеция с вогнутыми боковыми сторонами, а в проекции на вертикальную плоскость - тороид, предварительно ориентируют относительно детали таким образом, что его торцовая часть меньшего основания трапеции с шириной hΙ совпадает с минимальным диаметром Dзmin обрабатываемой поверхности 4, максимальное основание трапеции с шириной hΙΙΙ совпадает с максимальным диаметром Dзmax. После ориентации брусок 1 устанавливают путем совмещения его плоскости симметрии в продольном сечении с серединой длины L обрабатываемой поверхности 4. Заготовке 3 сообщают вращение и брусок 1 прижимают к ее конической поверхности 4.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.