При перекатывании абразивного бруска 1 вдоль профиля конической поверхности 4 каждая точка его рабочей поверхности периодически контактирует с обрабатываемой поверхностью без проскальзывания, т. е. происходит взаимодействие бруска и заготовки точечным контактом. Точка m на бруске 1 совпадает с точкой m' на поверхности заготовки, а точка n - с точкой n'. Давление бруска 1 в направлении от минимального диаметра Dзmin (сечение I-I) к максимальному Dзmax (сечение III-III) увеличивается пропорционально изменению диаметров конической поверхности 4 в каждом ее поперечном сечении.

|

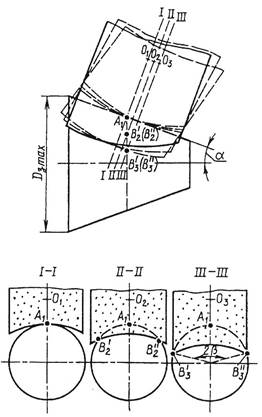

Рисунок 2 - Схема формообразования беговых дорожек

В месте соприкосновения бруска с обрабатываемой конической поверхностью в некотором поперечном сечении начинается формирование его режущей части (см. рисунок 2, положение инструмента I-I, точка А1). При этом в работе резания участвует только одно абразивное зерно (или точка взаимодействия поверхности инструмента и заготовки). При перекатывании инструмента (например в направлении диаметра Dзmin) в работу вступают зерна, которые, срезая стружку, увеличивают режущую часть инструмента в данном поперечном сечении заготовки, установленную первым зерном (точкой) (положение инструмента II-II, точки В'2 и В''2). Каждые последующие зерна (точки), срезая стружку, также увеличивают режущую часть инструмента, установленную предыдущими зернами, и это продолжается до образования полной дуги li, режущей части инструмента (положение инструмента III-III точки В'3 и В''3). Следовательно, длина режущей части бруска, участвующая в съеме металла, представляет собой длину следа, оставленного на поверхности совокупностью точек (режущих зерен) взаимодействия бруска и заготовки в рассматриваемом поперечном сечении. Дальнейшее перемещение бруска вызывает аналогичные образования режущих частей на обрабатываемой поверхности в любом из множества поперечных сечений заготовки.

|

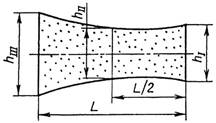

Рисунок 3 - Брусок

Следовательно, предлагаемый способ обеспечивает условие, при котором на одно зерно в любом произвольном поперечном сечении взаимодействующих поверхностей режущего инструмента и детали приходится одинаковый микрообъем удаляемого металла, но при этом снимаемый припуск в данных сечениях разный, что позволяет получать заданную высокую геометрическую точность формы выпуклого симметричного профиля конической поверхности.

Как показывает практика, действующие в подшипниковом производстве технологии окончательного формообразования рабочих поверхностей колец и тел качения сориентированы на идеальные условия эксплуатации подшипников. При осуществлении этих технологий стремятся получить рабочие поверхности, точность и качество которых никак не взаимосвязаны с реальными условиями эксплуатации обрабатываемой детали в рабочем узле.

Вместе с тем известно, что при эксплуатации подшипников качения, в силу наличия погрешностей изготовления деталей, погрешностей монтажа, прогибов валов, а также температурных деформаций, неизбежно возникают эксплуатационные перекосы. Наиболее чувствительны к эксплуатационным перекосам роликовые подшипники. Наличие даже незначительного перекоса приводит к возникновению кромочного контакта деталей, повышенным удельным давлениям в краевых зонах деталей и ускоренному выходу подшипника из строя.

Случайный характер формирования контактных условий, в которых будет работать подшипник, не позволяет традиционными технологическими методами обеспечить оптимальное, с точки зрения эксплуатации, профилирование рабочих поверхностей. Поэтому представляет практический и научный интерес создание новых методов окончательной обработки рабочих поверхностей деталей, позволяющих автоматически получать требуемые точностные и качественные параметры обрабатываемых поверхностей.

На кафедре технологии машиностроения Саратовского государственного технического университета ведутся работы по созданию таких методов обработки, которые названы имитационными. В настоящее время разработаны имитационные технологии суперфиниширования дорожек качения подшипников, а также их безабразивной доводки. Кроме того, предложена имитационная технология совместной доработки деталей подшипников в собранном виде.

Анализ эксплуатационных условий работы подвижных сопряжений в рабочих узлах позволил сформулировать ряд требований, которым должны отвечать имитационные методы окончательного формообразования рабочих поверхностей деталей подвижных сопряжении:

1 кинематика движения инструмента по обрабатываемой поверхности должна соответствовать кинематике перемещения по ней сопряженной детали в процессе эксплуатации изделия;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.