|

Технология производства.

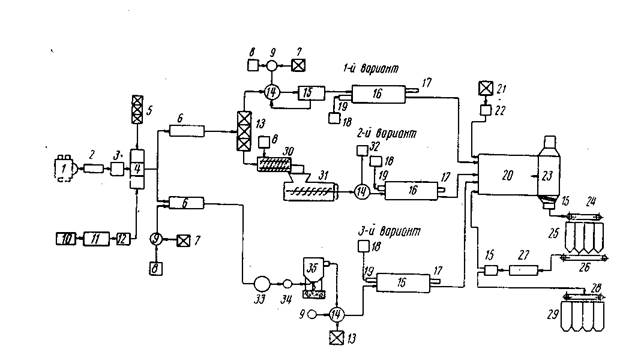

Рисунок 6.1. - Схема производства гранулированного пеностекла с различными вариантами подготовки пенообразующей смеси

На рисунке 6.1 показана технологическая схема производства гранулированного пеностекла с тремя вариантами подготовки сырых гранул. Для всех вариантов участок подготовки сырья оснащен одинаковым оборудованием и включает стекловаренную печь для варки стекла, гранулятор стекломассы 2, систему бункеров с дозирующими устройствами для стекла и добавок 3 и 5, порционные весы 4 и шаровые мельницы непрерывного действия 6. Когда по технологии предусматривается применение в качестве присадок к стеклу горных пород или отходов производства, необходимо устанавливать дополнительное оборудование, обеспечивающее предварительную подготовку этих материалов. В рассматриваемой схеме предусмотрено хранение их на складе 10, сушка (не обязательно для всех материалов) в сушильном барабане 11, дробление в молотковой дробилке 12.

Помол отвешенных компонентов пенообразующей смеси производится в шаровых мельницах непрерывного действия 6 до удельной поверхности 4500—7000 см2/г. При мокром способе степень измельчения контролируется с помощью сит. Для повышения скорости помола и свойств суспензии в мельницу также загружаются добавки пентизаторов и пластифицирующих веществ, в качестве которых могут применяться щелочи, водо-растворимые полимеризующиеся смолы, сульфитно-спиртовая барда и др. Поэтому в схеме производства предусмотрена пропеллерная мешалка 9 для растворения концентрированных добавок водой. Дозировка растворенных добавок объемная, контролируется временем истечения ее из расходной емкости.

При сухом способе производства пенообразующая смесь из накопительных бункеров 13 подается в тарельчатый гранулятор 14, над вращающейся чашей которого разбрызгивается вода или жидкое связующее, улучшающее гранулообразование. Сформировавшиеся в чаше гранулы, переваливаясь через ее край, падают на вибросито 15, где производится отсев мелочи. Последняя подается обратно в чашу гранулятора. Отсортированные гранулы поступают в гранулятор-сушилку 16, где сначала покрываются эмульсией, содержащей тугоплавкие окислы, например коллоидный кремнезем. Положительные результаты дают также эмульсии на водной основе, состоящие из смеси высокопластичных тугоплавких глин и графита в соотношении 2:1. Особенностью таких покрытий является то, что они не только предотвращают слипание гранул между собой в момент вспенивания, но и обеспечивают чистоту поверхности футеровки вращающейся печи.

По мере продвижения в барабане гранулы подсушиваются за счет омывания их дымовыми газами, образующимися при сжигании топлива в горелке 17, установленной у разгрузочного отверстия гранулятора-сушилки. Остаточная влажность гранул после сушки 0,5—1%. При большей величине влажности гранулы разрушаются вследствие термического удара, который они воспринимают при загрузке в печь вспенивания.

Вспенивание производится в укороченной вращающейся печи 20, в которую одновременно с гранулами загружается мелкозернистый порошок — технический глинозем, тальк, молотый кварц либо их смеси. Вспенивание гранул в присутствии тугоплавких порошкообразных добавок предотвращает слипание их между собой. На заводах обычно применяется один из рассмотренных способов защиты: покрытие поверхности температуроустойчивой эмульсией или присадка инертных порошкообразных веществ.

Вспененные гранулы благодаря высокой изотермии в печи и постоянному перемешиванию не требуют создания специальных условий для стабилизации их структуры. Из печи они скатываются по наклонной плоскости на виброгрохот 15, установленный в выгрузочной камере печи 23. Основная часть мелкого порошка просыпается через решетку виброгрохота и в нагретом состоянии подается в печь. Гранулы ленточным транспортером 24 подаются в вертикальные силосы - емкости для отжига 25, где медленно охлаждаются в течение 45—60 ч до температуры 50 °С. Охлажденное гранулированное пеностекло затем поступает во вращающийся барабан 27 для обтирки излишек прилипшего к поверхности порошка. Очищенные таким образом гранулы поступают на наклонный грохот 15, классифицируются по размерам, и каждая фракция направляется на склад готовой продукции 29.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.