Точность отсчёта до ![]()

5.4 выбор станочного приспособления

В качестве приспособления принимается накладной кондуктор с постоянной кондукторной втулкой, он представляет собой плоскую пластину, имеющую сквозное отверстие под установочный палец, который удерживает кондуктор от осевого смещения, и буртик, исключающий поворот кондуктора вокруг оси установочного пальца. С другой стороны в выверенном на необходимый размер положении вставлена кондукторная втулка, выполненная из материала У10 по ГОСТ 1435-54.

Кондуктор позволяет значительно снизить время, затраты на

сверление и делает его более точным, так как его применение позволяет исключить разметочную операцию и надёжно укрепить деталь.

Так же в качестве приспособления используется универсальная делительная головка 7036-0051 ГОСТ 8615-69. Её использование помогает при нарезании шестигранника и отверстий.

УДГ – приспособление, применяемое для поворота искомой детали на заданный угол, посредством регулирования механического привода.

6 Расчет режимов резания

Деталь обрабатывается в один проход

Расчет производится для точения

Исходные данные

T = 60 мин;

t = 3 мм;

s = 0,4 мм/об;

D = 82 мм;

l = 38мм;

При продольном и поперечном точении скорость резания, м/мин, рассчитывается по следующей эмпирической формуле

где Cv, m, xv, yv- эмпирические коэффициент и показатели степени для

стандартных условий обработки;

T - период стойкости резца, мин;

t - глубина резания, мм;

s - подача, мм/об;

kv - поправочный коэффициент, рассчитывается по формуле

![]()

где kMv - коэффициент, учитывающий влияние обрабатываемого материала;

kПv - коэффициент, учитывающий состояние поверхности заготовки;

kИv - коэффициент, учитывающий влияние инструментального материала;

kТ - коэффициент, учитывающий влияние периода стойкости резца.

![]()

м/мин

м/мин

По расчетной скорости определяем требуемую частоту вращения шпинделя станка, мин-1

где v – расчетная скорость резания для всех операций, м/мин;

![]() -

диаметр обрабатываемой детали, мм;

-

диаметр обрабатываемой детали, мм;

мин-1

мин-1

По паспортным данным станка подбираем ближайшее к расчетному, меньшее, паспортное значение частоты вращения шпинделя и определяем фактическую скорость резания, м/мин

м/мин

м/мин

Расчёт силы резания (кгс)

![]()

где Cp, x, y, n - эмпирические коэффициент и показатели степени;

kp - поправочный коэффициент, учитывающий фактические условия

резания, вычисляется по формуле

![]()

где![]() - поправочный

коэффициент на обрабатывающий материал (табл 6.3 стр.90)

- поправочный

коэффициент на обрабатывающий материал (табл 6.3 стр.90)

![]() -

поправочный коэффициент на главный угол в плане резца (табл.6.14 стр.90)

-

поправочный коэффициент на главный угол в плане резца (табл.6.14 стр.90)

![]()

![]() 261.3

261.3

Мощность резания определяем по формуле

кВт

кВт

С учетом потерь, мощность привода определяем как

где

![]() - к.п.д станка;

- к.п.д станка;

кВт

кВт

При проверке условия ![]() , можно сделать вывод, что мощность привода

станка достаточная.

, можно сделать вывод, что мощность привода

станка достаточная.

7 Определение основного технологического времени

Основное время при токарной обработке определяется по формуле

где L–расчетная длина обработки поверхности, мм;

nст–частота вращения детали, об/мин;

Sст–подача, мм/об;

i–количество переходов, зависящее от припуска на механическую обработку, глубину резания и требуемого класса шероховатости.

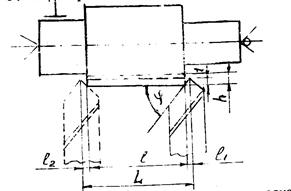

Расчетная длина обработки при точении, мм

L = l + l1 + l2 ,

где l–действительная длина детали, мм;

l1–величина резания, мм;

l2–выход инструмента, мм.

![]()

![]()

где t–глубина резания, мм;

φ–главный угол резца в плане.

Схема для расчета T0 при точении показана на рисунке 3.

Рисунок 3 – Схема для расчетов основного (технологического) времени при точении.

![]() мм

мм

![]() мм

мм

![]()

мм

мм

Норма штучного времени (с учетом количества переходов) определяется

![]()

Штучно-калькуляционное время определяется

где n – производственная партия, штук.

Расчеты ведутся в табличной форме

Таблица 4 – Сводная таблица затрат времени

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.