Скорость перемещения стола, м/мин +-6

Число оборотов изделия в минуту 84-840

Диаметр шлифовального круга 400

Высота шлифовального круга 25

Диаметр отверстия шлифовального круга 127

Число оборотов шлифовального круга в минуту 1600

Мощность электродвигателя главного движения, кВт 3,0

Габаритные размеры

Длина 2300

Ширина 1640

Высота 1300

3.6 Выбор режущего инструмента

- Резец подрезной отогнутый из твёрдого сплава Т15К6 ГОСТ 18880-73

- Резец проходной с пластиной из твёрдого сплава Т15К6 ГОСТ 18868-73

- Резец проходной отогнутый с пластинками из твёрдого сплава Т15К6 ГОСТ 18868-73.

- Круг шлифовальный ПП 300х40х127 79СТ2 – 5К ГОСТ 2424 – 83.

3.7 Выбор измерительного инструмента

Требования предъявляемые к механической обработке клапана.

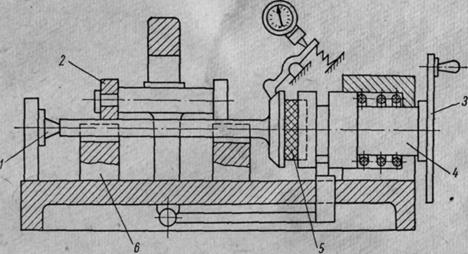

Основное требование, предъявляемое к механической обработке клапана,- обеспечить строгую соосность конуса тарелки и направляющей части стержня. Проверяют соосность индикатором в специальном приспособлении. (рис.1) Клапан укладывают на призмы 6 и слегка прижимают к ним пружиной и роликами 2. Вращение клапну передаётся от шпинделя 4, снабженного маховичком 3 и резиновой подушкой 5. Осевое давление воспринимается упором 1. Биение допускается не более 0,01-0,02 мм. На этом же приспособлении может быть проверено биение торца, если его перпендикулярность к стержню необходима по условиям работы клапана.

Рис. 1 Проверка соосности конической и цилиндрической поверхностей клапана.

- Микрометр МК 50 ГОСТ 6507-78

- Лупа х2

3.8 Выбор, расчет режимов резания и основного времени

Расчет режимов резанья для чернового точения.

Подача S=0,7 мм/об, глубина резанья t=3 мм, период стойкости резца T=90 мин, тогда скорость резанья определяется по формуле:

м/мин (3.2)

м/мин (3.2)

где Cv = 350– коэффициент, зависящий от качества обрабатываемого материала и материала режущей части инструмента,

mv=0.2, xv=0.15, yv=0.35 – показатели степени,

Kv – поправочный коэффициент, учитывающий реальные условаия резания, определяемый по формуле

![]() (3.3)

(3.3)

где КMV –

поправочный коэффициент, учитывающий влияние обрабатываемого материала;

–

поправочный коэффициент, учитывающий влияние обрабатываемого материала;

КИV= 1 - поправочный коэффициент, зависящий от материала режущей части инструмента – марки твердого сплава;

КТ = 1- поправочный коэффициент, учитывающий влияние периода стойкости резца;

КNV= 1 - поправочный коэффициент, учитывающий состояние поверхности заготовки.

где НВ= 1000 – твердость клапана

Тогда:

![]()

![]()

Расчетная частота вращения шпинделя, об/мин

(3.4)

(3.4)

где D= 28 мм – диаметр обрабатываемой детали.

Действительную частоту вращения принимаем по станку nст=930 об/мин, тогда фактическая скорость резанья

об/мин

(3.5)

об/мин

(3.5)

м/мин.

м/мин.

Сила резанья при точении

![]() Н (3.6)

Н (3.6)

где Сp=300, xp=1, yp=0.75, np=-0.15 – поправочный коэффициент и показатели степени

![]() (3.7)

(3.7)

где KMP=1.10 – поправочный коэффициент на обрабатывающий материал;

КφР=1 – поправочный коэффициент на главный угол в плане резца.

Тогда:

![]()

![]() кгс=3709Н

кгс=3709Н

Сила подачи при точении

![]() кгс = 111,27 Н

кгс = 111,27 Н

Эффективная мощность резанья при точении, кВт

кВт (3.8)

кВт (3.8)

Nэ < N ст 6,32<10.0 - мощность станка достаточна.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.