выборе армирующих волокон необходимо учитывать, что удельная прочность волокон должна быть больше удельной прочности матрицы. Для упрочнения матрицы из сплава НП-2(N1) выбираем 09X13H13 H2 диаметром 170 мкм (см.таблицу2), так как они обладают наименьшими энергетическими затратами на изготовление. Для матрицы из МоSi2 выбираем волокна Урал-15 диаметром 6 мкм.

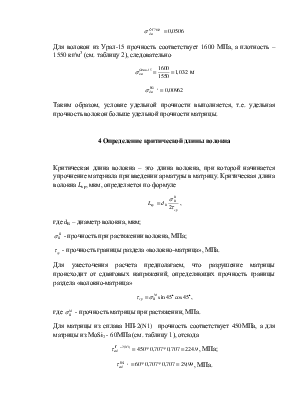

Проверим выполнение условия удельной прочности. Для волокон 09X13H13 H2 прочность соответствует 3100 МПа, а плотность - 7800 кг/м3 (см. таблицу 2), следовательно

м

м

![]()

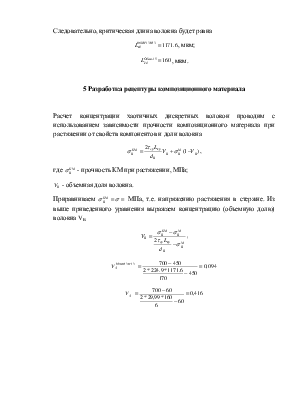

Для волокон из Урал-15 прочность соответствует 1600 МПа, а плотность – 1550 кг/м3 (см. таблицу 2), следовательно

м

м

![]()

Таким образом, условие удельной прочности выполняется, т.е. удельная прочность волокон больше удельной прочности матрицы.

4 Определение критической длины волокна

Критическая

длина волокна – это длина волокна, при которой начинается упрочнение материала

при введении арматуры в матрицу. Критическая длина волокна ![]() кр,

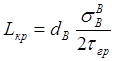

мкм, определяется по формуле

кр,

мкм, определяется по формуле

,

,

где dВ – диаметр волокна, мкм;

![]() - прочность при растяжении волокна, МПа;

- прочность при растяжении волокна, МПа;

![]() - прочность границы раздела

«волокно-матрица», МПа.

- прочность границы раздела

«волокно-матрица», МПа.

Для ужесточения расчета предполагаем, что разрушение матрицы происходит от сдвиговых напряжений, определяющих прочность границы раздела «волокно-матрица»

![]() ,

,

где

![]() - прочность матрицы при растяжении, МПа.

- прочность матрицы при растяжении, МПа.

Для матрицы из сплава НП-2(N1) прочность соответствует 450МПа, а для матрицы из МоSi2 - 60МПа (см. таблицу 1), отсюда

![]() , МПа;

, МПа;

![]() , МПа.

, МПа.

Следовательно, критическая длина волокна будет равна

![]() , мкм;

, мкм;

![]() , мкм.

, мкм.

5 Разработка рецептуры композиционного материала

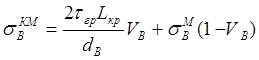

Расчет концентрации хаотичных дискретных волокон проводим с использованием зависимости прочности композиционного материала при растяжении от свойств компонентов и доли волокна

,

,

где

![]() - прочность КМ при растяжении, МПа;

- прочность КМ при растяжении, МПа;

![]() - объемная доля волокна.

- объемная доля волокна.

Приравниваем

![]() МПа, т.е. напряжению растяжения в стержне.

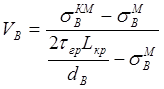

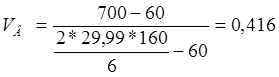

Из выше приведенного уравнения выражаем концентрацию (объемную долю) волокна VВ

МПа, т.е. напряжению растяжения в стержне.

Из выше приведенного уравнения выражаем концентрацию (объемную долю) волокна VВ

;

;

6 Уточнение выбора компонентов и рецептуры проектируемых композиционных материалов по удельным энергетическим затратам

Рассчитываем удельные энергетические затраты W, кДж/кг, на изготовление КМ по формуле

![]() ,

,

где

![]() ,

, ![]() -

энергетические затраты на изготовление волокна и матрицы, соответственно.

-

энергетические затраты на изготовление волокна и матрицы, соответственно.

Энергетические затраты на изготовление волокна из 09X13H13 составляют 1180 кДж/кг, а на изготовление матрицы из сплава НП-2(N1) - 600кДж/кг (см. таблицы 1,2), отсюда

![]() кДж/кг

кДж/кг

Энергетические затраты на изготовление волокна из Урал-15 составляют 1200кДж/кг, а на изготовление матрицы из МоSi2 - 590 кДж/кг (см. таблицы 1,2 ), отсюда

![]() кДж/кг

кДж/кг

7 Уточнение стадий проектирования композиционного материала

На этой стадии проводится повторный расчет по всем указанным этапам с использованием вновь полученных данных и, главное, проверяется соблюдение условий и требований, заложенных в техническом задании.

3.7.1 Уточнение расчета плотности КМ

Расчет

плотности ![]() , кг/м3, проектируемого

композиционного материала проводим исходя из правила аддитивности

, кг/м3, проектируемого

композиционного материала проводим исходя из правила аддитивности

![]() ,

,

где

![]() ,

,![]() - плотность волокна и матрицы

соответственно.

- плотность волокна и матрицы

соответственно.

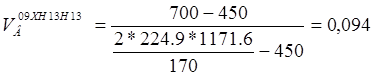

Плотность

волокна ![]() из 09X13H13M2

соответствует 7800 кг/м3 (см. таблицу 2),объемная доля волокна

из 09X13H13M2

соответствует 7800 кг/м3 (см. таблицу 2),объемная доля волокна ![]() равна 0.094; плотность матрицы

равна 0.094; плотность матрицы ![]() - 7800 кг/м3 (см. таблицу 1),

отсюда

- 7800 кг/м3 (см. таблицу 1),

отсюда

![]() , кг/м3.

, кг/м3.

Плотность

волокна ![]() из Уран-15 составляет 1550 кг/м3

(см. таблицу 2), объемная доля волокна 0,416; плотность матрицы

из Уран-15 составляет 1550 кг/м3

(см. таблицу 2), объемная доля волокна 0,416; плотность матрицы ![]() из МоSi2

- 6240кг/м3 (см. таблицу 1), отсюда

из МоSi2

- 6240кг/м3 (см. таблицу 1), отсюда

![]() кг/м3.

кг/м3.

Таким

образом для композиционного материала не выдерживается ограничение по

плотности, а композиционного материала НП-2(N1)

расчетная величина плотности входит в интервал ![]() _кг/м3.

_кг/м3.

3.7.2 Расчет общих удельных энергетических затрат

Проводим

расчеты общих удельных энергетических затрат ![]() ,

кДж/кг, на изготовление стержня по двум вариантам проектируемого

композиционного материала

,

кДж/кг, на изготовление стержня по двум вариантам проектируемого

композиционного материала

![]() ,

,

где

![]() - удельные энергетические затраты на

изготовление КМ методом экструдирования, кДж/кг;

- удельные энергетические затраты на

изготовление КМ методом экструдирования, кДж/кг;

![]() -удельные энергетические затраты на

изготовление расчетного композиционного материала, кДж/кг.

-удельные энергетические затраты на

изготовление расчетного композиционного материала, кДж/кг.

Для изготовления металлического композиционного материала методом экструдирования энергетические затраты составляют 2 МДж/кг, а с полимерной в 1,5 раза меньше (см. исходные данные).Энергетические затраты на изготовление КМ из сплава НП-2, упрочненного волокнами из 09X13H13M2, составляют 1119.9 кДж/кг, а затраты на изготовление материала из МоSi2, упрочненного волокнами Урал-15 – 921,6 кДж/кг (см. пункт 5 методических указаний), отсюда

![]() кДж/кг

кДж/кг

![]() кДж/кг

кДж/кг

Таким образом, общие удельные энергетические затраты на изготовление КМ с керамической матрицей ниже удельных энергетических затрат на изготовление композиционного материала с металлической матрицей.

3.7.3 Уточнение расчета удельной прочности

Расчет

удельной прочности ![]() , м, проектируемого

композиционного материала

, м, проектируемого

композиционного материала

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.