конструкторских и измерительных баз и необходимости смены баз технолог вынужден устанавливать технологические операционные размеры и производить пересчёт допусков, обычно сопровождающихся их ужесточением. Все эти задачи решаются на основе расчёта соответствующих технологических размерных цепей.

Составляем размерную цепь для размера 52:

|

|||

![]() АD=52

АD=52

|

А1=265

А2=212

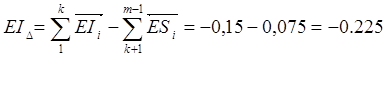

Порядок расчета:

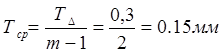

- определяем средний допуск на составляющие звенья р.ц., учитывая, что замыкающим звеном здесь является размер 52:

,

,

где m-общее число звеньев размерной цепи; ТD- допуск замыкающего звена.

- назначаем из конструктивно технологических

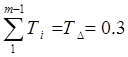

соображений допуски на составляющие звенья из условия:

![]()

![]()

назначаем

отклонения ![]() и

и

![]() на составляющие

звенья р.ц.

на составляющие

звенья р.ц.

![]() мм

мм ![]() мм

мм

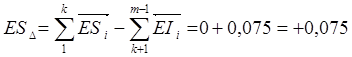

Из проверки на max-minнаходим

отклонения размера ![]()

Получаем: А1=212-0,15 ![]() А2=265-0,075+0,075 АD=52-0,225+0,075

А2=265-0,075+0,075 АD=52-0,225+0,075

Составляем размерную цепь для размера 2,5:

![]()

![]()

![]() АD=2,5 А2=92,5

АD=2,5 А2=92,5

А1=95

Порядок расчета:

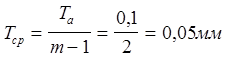

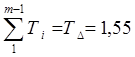

- определяем средний допуск на составляющие звенья р.ц., учитывая, что замыкающим звеном здесь является размер 2,5:

где m-общее число звеньев размерной цепи; ТD- допуск замыкающего звена.

- назначаем из конструктивно технологических

соображений допуски на составляющие звенья из условия:

Т1=0,03 мм ;T2=0,02мм

- назначаем отклонения ![]() и

и ![]() на

составляющие звенья р.ц.

на

составляющие звенья р.ц.

![]()

![]()

Из проверки на max-minнаходим

отклонения размера ![]() .

.

![]()

![]()

Получаем: А1=95-0,01+0,02 ![]() А2=92,5-0,01+0,01 АD=2,5-0,05+0,05

А2=92,5-0,01+0,01 АD=2,5-0,05+0,05

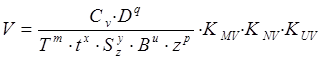

9.Аналитический расчет режимов резания (3 операции).

1.Фрезерование нижней плоскости:

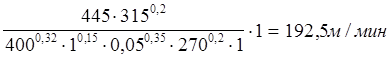

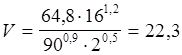

Определяем скорость резания

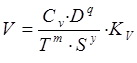

по формуле:  .

.

Выбираем из [3] все коэффициенты и находим:

V=

Расчетное число оборотов в минуту:

Согласовываем расчетную величину n с паспортом станка:

n = 150 об/мин.

Уточняем скорость резания:

V = npd / 1000 = 150Ч3,14Ч315 / 1000 = 148,4 м/мин.

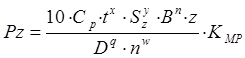

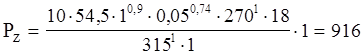

Определяем силу

резания при фрезеровании по формуле:  .

.

Выбираем из [3] все коэффициенты и находим:

Н

Н

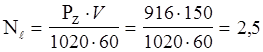

Определяем эффективную мощность резания:

кВт

кВт

Мощность на приводе станка:

Nст= Ne / h = 2,5 / 0,8 = 3,1 кВт.

Коэффициент использования станка по мощности:

K = Nст / Nд = 3,1 / 22 = 0,14.

2. Сверление отв.Ж 13,9.

Определяем скорость резания

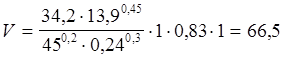

по формуле:  .

.

Выбираем из [3] все коэффициенты и находим:

м/мин.

м/мин.

Расчетное число оборотов в минуту: n = 1000V / pd = 1000Ч66,5 / 3,14Ч13,9 = 1522,8 об/мин.

Согласовываем расчетную величину n с паспортом станка:

n = 1250 об/мин.

Уточняем скорость резания:

V = npd / 1000 =1250Ч3,14Ч13,9 / 1000 = 54,6 м/мин.

Крутящий момент:

Mкр= 10 Ч CmЧ Dq Ч Sy Ч Kp = 10 Ч 0,012 Ч 13,92,2 Ч 0,240,8 Ч 1 = 12,5 НЧм.

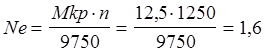

Определяем эффективную мощность резания:

кВт.

кВт.

Мощность на приводе станка:

Nст= Ne / h = 1,6 / 0,8 = 2 кВт.

Коэффициент использования станка по мощности:

K = Nст / Nд = 2 / 4 = 0,5.

3. Нарезание резьбы М16-7Н:

Определяем скорость резания

по формуле:  .

.

Выбираем из [3] все коэффициенты и находим:

м/мин.

м/мин.

Расчетное число оборотов в минуту: n = 1000V / pd = 1000Ч22,3 / 3,14Ч16= =444 об/мин.

Согласовываем расчетную величину n с паспортом станка:

n = 400 об/мин.

Уточняем скорость резания:

V = npd / 1000 = 400Ч3,14Ч16 / 1000 = 20,1 м/мин.

Крутящий момент:

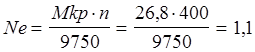

Mкр= 10 Ч CmЧ Dq Ч Рy Ч Kp = 10 Ч 0,013 Ч 161,4 Ч21,5 Ч 1,5 = 26,8 НЧм.

Определяем эффективную мощность резания:

кВт.

кВт.

Мощность на приводе станка:

Nст= Ne / h = 1,1 / 0,8 = 1,4 кВт.

Коэффициент использования станка по мощности:

K = Nст / Nд = 1,4 / 4 = 0,35.

На все остальные операции значения режимов резания приведены в таблице 4.

Таблица 4. Сводная таблица по режимам резания.

|

Наимено- вание операции |

t, мм |

Cкорость резания и число оборотов шпинделя |

S об/мин ( мм/мин) |

Mкр нЧм |

Pz Н |

Ne, kВт |

|||

|

Расчетные |

Приня-тые |

||||||||

|

V |

n |

V |

n |

||||||

|

Зенкеро-вание отв. Ж13,6 |

0,3 |

26,9 |

629,6 |

21,3 |

500 |

0,7 |

2,4 |

-- |

0,2 |

|

Разверты-вание отв. Ж 13,9 |

0,15 |

25,5 |

584 |

21,8 |

500 |

1,176 |

1,9 |

-- |

0,11 |

|

Сверление отв.Ж 28 |

14 |

33,1 |

376 |

28,1 |

300 |

0,4 |

79,1 |

--- |

3,1 |

|

Зенкеро-вание отв. Ж27,5 |

0,25 |

99,9 |

1156 |

86,4 |

1250 |

0,84 |

9,9 |

--- |

1,14 |

|

Разверты-вание отв. Ж 28 |

0,25 |

20,5 |

233 |

17,6 |

200 |

1,5 |

8,2 |

--- |

0,2 |

|

Фрезерова- ние торцов (черннновое) |

3,6 |

77,2 |

123 |

62,8 |

100 |

300 |

--- |

4641 |

5,9 |

|

Растачива-ние (черно- вое) |

4 |

98,3 |

165 |

95,1 |

160 |

0,15 |

--- |

887 |

1,4 |

|

Сверление |

9 |

32,1 |

365 |

16,9 |

300 |

0,35 |

29,4 |

--- |

1,1 |

|

Сверление отв. Ж 9,7 |

4,85 |

51,3 |

1683 |

48,7 |

1600 |

0,15 |

3,4 |

--- |

0,6 |

|

Растачива-ние (чисто- вое) |

0,8 |

164,2 |

275 |

149,2 |

250 |

0,4 |

--- |

370,2 |

1 |

|

Растачива-ние (тонкое) |

0,17 |

285,7 |

478,6 |

238,7 |

400 |

0,1 |

--- |

28 |

0,1 |

|

Точение ко навки |

8 |

31,2 |

50,4 |

30,9 |

50 |

0,4 |

--- |

3702 |

1,9 |

|

Подрезка торцов |

1 |

176,5 |

224,7 |

157,1 |

200 |

0,4 |

--- |

463 |

1,3 |

|

Сверление |

13,5 |

28,9 |

340,1 |

27,1 |

320 |

0,55 |

94,9 |

--- |

3,3 |

10.Нормирование технологического процесса.

Смысл расчета состоит в определении нормы штучного времени: tшт = tо+ tв+ tоб от

где t0 – основное время, мин;

tв – вспомогательное время, мин.

Вспомогательное время включает в себя: tв = tу.с.+ tз.о. + tуп + tиз;

tу.с – время на установку и снятие детали;

tз.о. – время на закрепление и открепление детали;

tуп – время на приемы управления;

tиз – время на измерение детали.

tоп=to+tв -оперативное время, мин;

tоб. от -время на обслуживание рабочего места и отдых берется в процентах от оперативного

Расчет элементов нормы времени удобно свести в таблицу:

|

Номер и наи- менование опера-ции |

t0, мин |

tв, мин |

tоп, мин |

tоб от мин |

tшт, мин |

|||

|

tус |

tзо |

tуп |

tиз |

|||||

|

005 Фре-зер- ная |

3,5 |

0,152 |

0,024 |

0,19 |

0,24 |

4,62 |

0,42 |

5,04 |

|

010 Фре- зер- ная |

3 |

0.152 |

0,024 |

019 |

0,24 |

4,12 |

0,37 |

4,49 |

|

015 Свер- ление Зенке-рова-ние Развер тыва-ние |

0,1 0,08 0,05 |

0,152 - - |

0,024 - - |

0,02 0,02 0,02 |

0,54 0,1 0,1 |

1,46 0,3 0,25 |

0,09 0,02 0,02 |

1,55 0,32 0,27 |

|

020 Свер- ление Зенке- рова- ние Развер тыва- ние |

0,3 0,04 0,13 |

0,152 - - |

0,024 - - |

0,02 0,02 0,02 |

0,54 0,1 01 |

1,66 0,24 0,33 |

0,09 0,01 0,02 |

1,75 0,25 0,35 |

|

025 Фре-зер ная |

3,3 |

0,152 |

0,024 |

0,19 |

0,24 |

4,43 |

0,4 |

4,83 |

|

030 Расточка Æ190 Æ150 |

11,4 9,1 |

0,16 - |

0,024 - |

0,155 0,155 |

0,174 0,174 |

12,35 9,71 |

0,8 0,63 |

13,15 10,34 |

|

040 Фре-зер- ная |

5,54 |

0,16 |

0,024 |

0,19 |

0,24 |

6,66 |

0,59 |

7,25 |

|

045 Фре-зер- ная |

4,73 |

0,16 |

0,024 |

0,19 |

0,24 |

5,85 |

0,52 |

6,37 |

|

050 Свер- ление Резьбонарезание |

0,04 0,06 |

0,16 - |

0,1 - |

0,02 0,14 |

0,15 0,12 |

0,84 0,54 |

0,05 0,03 |

0,89 0,57 |

|

055 Свер- ление |

0,24 |

0,16 |

0,02 |

0,06 |

0,05 |

0,77 |

0.05 |

0,82 |

|

060 Расточка чис- товая Æ190 Æ150 Расточка тон- кая Æ190 Æ150 Канавка Æ190 Æ150 Торцы Æ190 Æ150 |

2,69 2,13 6,75 5,38 0,5 0,22 0,42 0,37 |

0,16 - - - - - - - |

0,03 - - - - - - - |

0,155 0,155 0,155 0,155 0,11 0,11 0,07 0,07 |

0,174 0,174 0,174 0,174 0,174 0,174 0,1 0,1 |

3,65 2,74 7,36 5,99 1,02 0,74 0,73 0,68 |

0,24 0,17 0,47 0,38 0,06 0,05 0,05 0,04 |

3,89 2,91 7,83 6,37 1,08 0,79 0,78 0,72 |

|

070 Свер- ление |

0,23 |

0,16 |

0,03 |

0,1 |

0,09 |

1,47 |

0,09 |

1,56 |

11. Выбор и обоснование оборудования, режущего и мерительного инструмента.

Для расточки отверстий, канавок, подрезки торцов выбираем станок

горизонтально-расточной станок 2М615.

Выбор и обоснование оборудования.

Для сверления, зенкерования, развертывания отверстий и нарезания резьбы выбираем радиально-сверлильный станок модели 2М55, исходя из согласования с паспортом станка тех же параметров.

Для расточки отверстий, канавок, подрезки торцов выбираем станок

горизонтально-расточной станок 2М615.

Выбор режущего инструмента.

Для фрезерования верхней, нижней плоскостей и торцов используем фрезы торцевые ГОСТ 24359-80 , материал режущей части фрезы: твердый сплав ВК6, который используем для увеличения производитель-

ности. Диаметр фрезы рекомендуется увеличивать в 1,25 – 1,5 раза [3], от-

носительно ширины обрабатываемых поверхностей. Следовательно , диа- метры фрез равны D = 200 и 315 мм, числа зубьев: z = 12 и 18.

Для сверления отверстий используем сверло ГОСТ 10903-77, материал режущей части сверла: быстрорежущая сталь Р6М5, диаметр сверла d = 27; 28.А также сверла ГОСТ 22735-80 оснащенные пластин- ками из твердого сплава ВК8 ,диаметрами 13;13,9.Для получения фасок используем перовое сверло ГОСТ 25524-82 , материал режущей части : быстрорежущая сталь Р6М5.

Для зенкерования отверстий используем зенкер ГОСТ 12489-71, материал режущей части зенкера: Р6М5 и ВК4, диаметр зенкера d = 13,6 и 27,5 соответственно.

Для развертывания отверстий используем развертку ГОСТ 1672-80, материал режущей части развертки: ВК3, диаметр развертки d = 13 и 28.

Для растачивания отверстий и канавок используем резец расточной ГОСТ 18882-73, материал режущей части: ВК8,ВК4, ВК3 .

Для нарезания резьбы используем метчик ГОСТ 3266-81, материал режущей части: Р6М5.

Выбор мерительного инструмента.

Для контроля линейных размеров используем штангенциркуль ШЦ-111-315-0,1 ГОСТ 166-80 с пределом измерения от 0 до 315 мм и мик- рометр МК-275-1 ГОСТ 6507-78, как наиболее простые и доступные из- мерительные инструменты; для контроля отверстий наиболее подходят калибры-пробки ГОСТ 14810-69 различных диаметров; для контроля

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.