|

Номер операции |

Т0 |

Тв |

Топ |

Тоб |

Тоm |

Тшт |

|||

|

Тус |

Туп |

Тизм |

Ттех |

Торг |

|||||

|

005 |

1,33 |

0,075 |

0,01 |

0,065 |

1,48 |

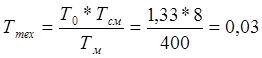

0,03 |

0,025 |

0,089 |

1,62 |

|

010 |

1,33 |

0,075 |

0,01 |

0,065 |

1,48 |

0,03 |

0,025 |

0,089 |

1,62 |

|

015 |

0,54 |

0,06 |

0,02 |

0,065 |

0,69 |

0,025 |

0,012 |

0,041 |

0,77 |

|

020 |

0,72 |

0,12 |

0,033 |

0,025 |

0,9 |

0,004 |

0,015 |

0,054 |

0,97 |

|

025 |

0,72 |

0,15 |

0,033 |

0,025 |

0,9 |

0,004 |

0,015 |

0,054 |

0,97 |

|

030 |

0,05 |

0,03 |

0,02 |

0,1 |

0,2 |

0,004 |

0,003 |

0,012 |

0,22 |

|

035 |

0,05 |

0,05 |

0,03 |

0,1 |

0,23 |

0,001 |

0,004 |

0,014 |

0,25 |

|

040 |

0,15 |

0,04 |

0,01 |

0,05 |

0,65 |

0,003 |

0,011 |

0,039 |

0,70 |

|

045 |

0,14 |

0,03 |

0,02 |

0,19 |

0,003 |

0,011 |

0,20 |

||

Топ = Т0 + Тв – оперативное время;

Т0 – время обработки;

Тв = Тус + Туп + Тизм – вспомогательное время;

Тус – время на установку;

Туп – время на управление;

Тизм – время на измерение;

Тшт = Топ + Тоб + Тоm – штучное время;

Тоб – время на обслуживание станка (оперативное);

Тоб = Ттех + Торг

Ттех – техническое оперативное обслуживание;

Торг – организационное время;

Тоm – время на отдых и естественные надобности;

Торг = 1,7*Топ

Тom = 6 %Топ.

2. Конструкторский раздел

В конструкторский раздел входит разработка и проектирование приспособлений, наладок, а также проектирование режущего и мерительного инструмента. В заключительной части – строительная планировка поточной линии с отдельным листом компоновочной схемы агрегатного станка.

2.1. Проектирование приспособлений

Проектирование приспособлений производим на ответственные операции: такие как агрегатная операция и фрезерная операция фрезерования паза.

Для агрегатной операции расчет производим по максимальному крутящему моменту и осевой силе.

Таблица 2.1

|

Усилие |

Номер позиции |

|||||

|

II |

III |

IV |

V |

VI |

VII |

|

|

Мкр, кгс*м |

6 |

10,5 |

3,5 |

2,4 |

2,8 |

1,3 |

|

Р0, кгс |

600 |

800 |

100 |

80 |

20 |

20 |

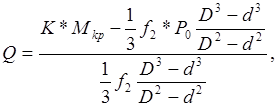

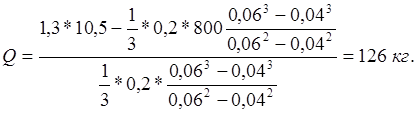

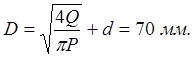

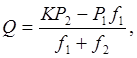

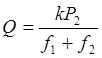

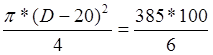

Производим расчет усилия зажима по формуле:

где К = 1,3 – коэффициент запаса прочности при обработке чугуна по корке (предварительная обработка);

Мкр = 10,5 кгс*м – крутящий момент при зенкеровании;

f2 = 0.2 – коэффициент трения;

Р0 = 800 кгс – осевое усилие;

D и d – диаметры установки.

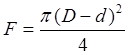

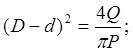

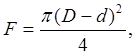

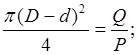

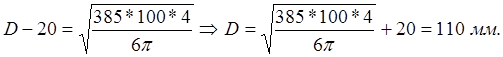

Определяем диаметр поршня из формулы:

, отсюда

, отсюда

Для фрезерной операции схема установки должна соответствовать смещению заготовки с предупреждением сил трения, возникающими в местах контакта заготовки с опорами и зажимными элементами.

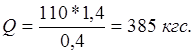

|

где k = K = 1,4 – коэффициент запаса прочности при фрезеровании;

f1 = f2 = 0.2 – коэффициент трения Þ

Р2 = Ру = 0,4Рz = 0,4*275 = 110 кгс

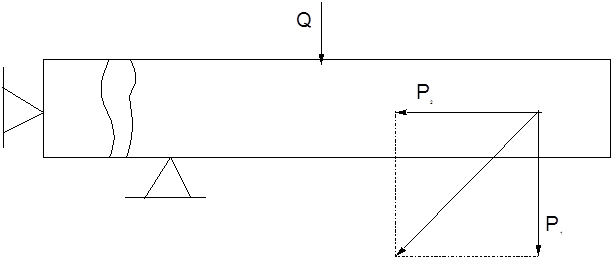

Определяем диаметр поршня пневматического привода:

- площадь поршня.

- площадь поршня.

Р = 6 кг/см2 – давление в системе

где d = 20 мм.

где d = 20 мм.

2.2. Проектирование инструментальной наладки

Для проектирования наладки необходимы: выбранный станок, режущий и вспомогательный инструмент и взаимное расположение режущего инструмента относительно обрабатываемой поверхности.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.