4.1. Меры по охране труда и технике безопасности,

используемые на проектируемом участке

Предложены некоторые решения:

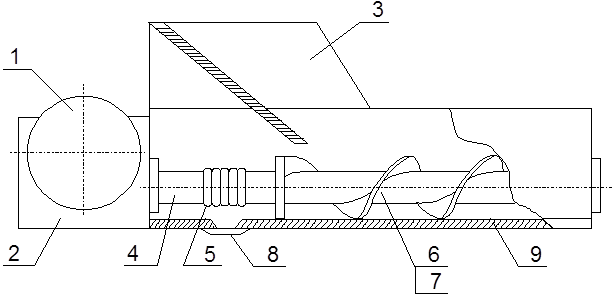

1.Удаление стружки от станка к конвейеру осуществляется шнековым транспортером (рис. 4.1).

2, 3. Мероприятия для устранения шума и вибрации.

Различные механизмы станков и инструментальной оснастки, приспособлений зачастую являются агрегатами недостаточно динамически урав

|

1 – электродвигатель; 2 – редуктор; 3 – приемник стружки; 4 – вал редуктора; 5 – муфта предохранительная; 6 – вал для шнеков; 7 – ленточные шнеки; 8 – решетка для слива СОЖ; 9 – поддон трансформатора.

новешенными. Вследствие этого их работа сопровождается повышением уровня шума и вибраций.

Для снижение этих факторов предлагается ряд мероприятий, которые применяются в комплексе. К таким мероприятиям можно отнести: применение при обработке СОЖ; своевременную переточку инструмента. Эти мероприятия позволяют снизить звуковое давление на 4…5 дБ.

Для уменьшения вибраций на 15…20 дБ предлагается установить станки на фундаменты с виброизолирующими опорами типа упругих прокладок или фиброопор.

4. Для снижения загрязненности воздуха абразивной пылью в процессе шлифования, фрезерования на данном участке используют пылеотсасывающие устройства и применяют СОЖ.

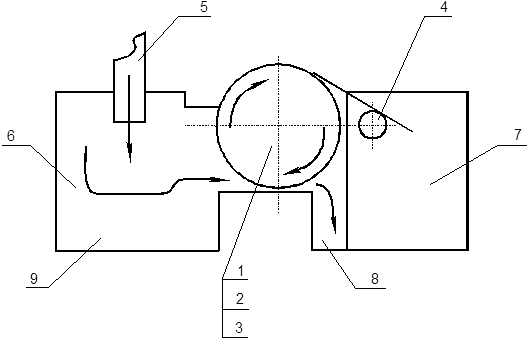

На шлифовальных станках применяют СОЖ, которая смывает частицы в центральную систему охлаждения, где частицы абразивного материала отделяются специальным барабанным магнитом (рис. 4.2).

|

1 – электродвигатель; 2 – редуктор; 3 – магнитный барабан; 4 – вал съемной пластины (скребка); 5 – отвод СОЖ; 6 – сливной бак; 7 – грязеприемник; 8 – сливной канал; 9 – отстойник.

4.2. Нормализация рабочей зоны

Проведение разработок по оценке микроклиматических параметров воздуха рабочей зоны, а также мероприятия по очистке воздуха от различных загрязнителей в соответствии с ГОСТ 12.1.005-85.

В табл. 4.1 приведены оптимальные и допустимые параметры микроклимата на рабочих местах для категорий средней тяжести работ, которая в основном соответствует для всех профессий работающих на данном участке.

Таблица 4.1

|

Оптимальные параметры |

||||

|

Период года |

Температура, 0С |

Относительная влажность, % |

Скорость движения воздуха, м/с |

|

|

холодный |

17 - 19 |

40 - 60 |

0,3 |

|

|

теплый |

20 - 22 |

40 - 60 |

0,4 |

|

|

Допустимые параметры |

||||

|

холодный |

15 - 21 |

75 |

0,4 |

|

|

теплый |

< 28 |

25 - 65 |

0,4 |

|

Нормализация воздуха в рабочей зоне осуществляется следующими мероприятиями:

- организация воздухообмена в производственных помещениях общей вытяжной вентиляции с отделением пыли, СОЖ и других загрязнений;

- отопление вентиляцией;

- применение систем сепарации и фильтрации;

- паспортизация рабочих мест.

На участке применена система приточно-вытяжной механической вентиляции, в которой используется Ц4-70 с производительностью 1500 м3/час. При этом обеспечивается кратность воздухообмена примерно 0,5 раз. Предусмотрены системы отопления от центральной общезаводской системы отопления с применением круглых пластинчатых радиаторов по ГОСТ 12585-82 (расчет отопления не производился).

Наряду с общей системой вентиляции используются местные вентиляции, а также сепараторы из системы фильтров для абсорбирования вредных выделений шлифовальных, агрегатных, фрезерных и других станков для нормированного выброса воздуха из помещения через систему вентиляций.

Для контроля параметров загрязнителей микроклимата, вредных факторов ежегодно проводится паспортизация рабочих мест в санитарной лаборатории завода, которая устанавливает отклонения от нормативных параметров вредных и опасных факторов.

4.3. Обоснование и расчет освещенности

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.