- номинальное значение наружного диаметра Æ31,9-0,05 табличные значения СТ СЭВ 144-75;

- наружный диаметр зенкеров для обработки фасок d = dф + 1…3 мм = 37 + 1 = 38 мм. Максимальный диаметр фасок – dф = 37 мм.

- Определение длины рабочей части. L1 = L + lp + ln = 18 мм.

Длина на переточку lз = 4 мм.

Длина до последующей ступени lk = l1 + l3 = 18 + 4 = 22 мм.

Длина обработки фасок 38 – 32 = 6 мм = lф.

Длина рабочей части для пластинок из твердого сплава на длину пластинок lпл = 18 мм.

- определение числа зубьев. Зенкеры с пластинами из твердого сплава при диаметре 28…80 мм z = 4 (табличные значения). Подача на зуб S = 0,075 мм/об.

- Определение длины зенкера от торца шпинделя зависит от настроечных размеров инструментальной наладки.

4. Определение размеров зубьев (пластин ножей) и стружечных канавок.

- размеры зубьев и стружечных канавок инструментов, входящих в осевой комбинированный инструмент, определятся в соответствии с рекомендациями ГОСТов.

hz1 = 5 мм – для диаметра от 25…35 мм;

hz2 = 7 мм – для диаметра от 35…45 мм.

- ножи и пластины для осевых инструментов. Пластины из твердого сплава для напаянных зенкеров l = 16…32 мм – выбираем l = 18 мм; h = 7 мм (4…10 мм); С = 2…4 мм – выбираем С = 3 мм.

5. Для крепления инструмента применяем конус морзе № 4 с хвостовиком от поворота по ГОСТ 2848-67, который рассчитан для инструментов определенного диаметра с учетом крутящих моментов табличные значения.

2.5. Конструирование и расчет калибра для контроля

межосевого расстояния поверхностей отверстий

относительно друг друга

Для расчета используем ГОСТ 16085-80 «Калибры для контроля расположения поверхностей отверстий, допуски».

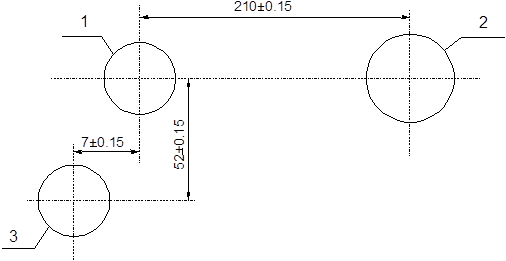

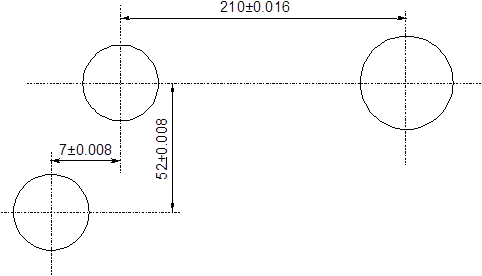

Схема расположения поверхностей отверстий.

|

Расчет отклонений, координирующих осей и допусков расположения поверхностей на позиционные допуски. Рассчитываем позиционный допуск на межосевое расстояние L1,2 = 210 ± 0,15

![]() - позиционный допуск детали.

- позиционный допуск детали.

F = 53 мкм

Трк = 16 мкм – из таблицы 1 на отверстия калибра

W = 10 мкм – допустимый износ

Н = 16 мкм – допуск для штырей.

Отсюда межосевые расстояния для калибра отверстий L1,2 = 210 ± 0,016 мм.

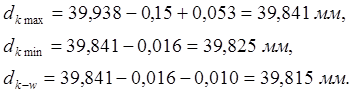

Расчет контрольного штыря производим по формулам:

![]()

![]()

![]()

где Dmin = 39.938 мм – минимальный диаметр отверстия (контролируемого) 2, отверстие 1 является базовым.

Определяем допуск на межцентровые расстояния отверстий 1-3 по двум координатам.

![]()

тогда ![]() .

.

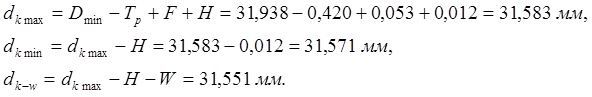

Из таблицы выбираем:

F = 53 мкм; Трк = 25 мкм;

Н = 12 мкм; W = 20 мкм.

Для перечета позиционных допусков элементов калибра на предельные отклонения размеров координирующих оси этих элементов из табл. 3 Трк = SL = 8 мкм на каждый размер, то есть 7 ± 0,008; 52 ± 0,008.

Определяем остальные измерительные инструменты для контролируемых отверстий.

Штырь для отверстия № 3.

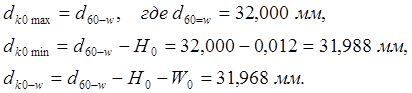

Определяем базовый измерительный инструмент для отверстия № 1.

Отсюда схема контрольного калибра будет:

|

3. Организационно-экономический раздел

Проектирование и расчет технико-экономических показателей поточной линии изготовления рычага.

3.1. Введение

В условиях проводимых экономических реформ, в процессе перехода к рынку постепенно расширяется самостоятельность государственных предприятий в решении экономических проблем, организации технического процесса, в введении прогрессивных схем оплаты и стимулирования труда работников.

Решение задачи насыщения рынка товарами напрямую зависит от эффективности действия законов налогообложения прибыли предприятий.

Эффективно действующая система налогообложения, введение льготного налогообложения для предприятий и акционерных обществ, сегодня носит стержень, от которого зависит оживление нашей экономики, особенно ее госсектора, и переход предприятий на рыночные взаимоотношения между собой, восполнение дефицита республиканского бюджета.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.