Погрешность измерения.

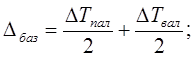

Погрешность измерения в данном случае будет составляться из суммы погрешности прибора, и погрешности базирования.

![]() , (2.2.1)

, (2.2.1)

где ![]() - погрешность измерения индикатора часового

типа по ГОСТ 15593-70.

- погрешность измерения индикатора часового

типа по ГОСТ 15593-70.

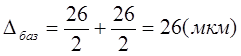

(2.2.2)

(2.2.2)

где ![]() /2-погрешность

посадки установочного пальца в отверстии детали;

/2-погрешность

посадки установочного пальца в отверстии детали;

![]() /2-погрешность

посадки контрольного валика в отверстии детали;

/2-погрешность

посадки контрольного валика в отверстии детали;

Посадка валика и пальца в

отверстиях детали выбрана ![]() ;

;

Отсюда полная погрешность приспособления:

![]()

Таким образом, данным приспособлением можно проконтролировать непараллейность установочных отверстий, так как допуск заданный на контроль не более 0,1 мм.

2.3 Проектирование и расчет специального инструмента.

Расчет ведется по методике из [5].

Проектируем режущий инструмент на операции 02 и 03. Данный инструмент представляет собой комбинированный инструмент, состоящий из двух рабочих частей. Первая-зенкер с твердосплавными пластинками, а вторая-зенковка с твердосплавными пластинками. Применение такого инструмента позволяет сократить количество переходов, тем самым сократить время обработки. Использование меняемых твердосплавных пластин позволяет использовать этот инструмент на всем протяжении времени выпуска изделия, достаточно будет заменить износившиеся пластинки.

1. Выбираем схему резания.

Для данного инструмента целесообразней применить последовательную схему обработки, то есть зенкование фаски будет происходить после зенкерования отверстия.

2. Геометрические параметры зенкера и зенковки принимаем, исходя из рекомендаций ГОСТ 4010-77.

Для зенкера примем:

φ=60°, ω=10°, γ=0°, l=0.8…1.2 мм

Число зубьев, исходя из рекомендаций, будет 4.

Для зенковки:

φ=60°, ω=0°, γ=0°, l=0.8…1.2 мм.

Число зубьев, исходя из рекомендаций, будет 4.

3. Определение габаритных размеров.

Dзен=49.67-.0.12 мм.

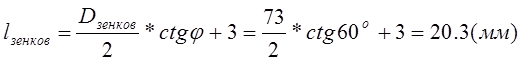

Dзенков=Dзен+2*С +3=49.67+2*10+3≈73 (мм) (2.3.1)

Длину рабочей части зенковки найдем исходя из:

(2.3.2)

(2.3.2)

Длина вспомогательной части зенковки и зенкера определяется исходя из конструктивных соображений с учетом расположения и крепления режущих пластин.

Наиболее целесообразней применить общий корпус для зенкера и зенковки, с креплением его через хвостовик с конусом Морзе.

Расчет необходимого конуса Морзе ведется, исходя из расчета режимов резания.

Как уже было подчитано раннее, из технологического раздела, имеем следующие режимы резания.

Для зенкерования:

V=73.1 м/сек, n=468 об/мин, S=1.2 мм/об, t=0,6 мм.

Мощность резания равна: Mo=1,71 кВт

Крутящий момент равен: Мкр=35,9 Н/об.

Осевая сила резания : Ро=780 Н.

Для зенкования фаски:

V=85.8 м/сек, n=386 об/мин, S=1.2 мм/об.

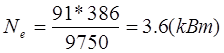

Крутящий момент равен:

![]() , (2.3.3)

, (2.3.3)

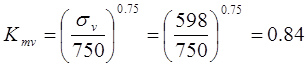

где См=0,09, g=0,9, x=0.9, y=0.8- коэффициенты учитывающие условия резания;Kp=Kmv- коэффициент учитывающий обрабатываемый материал.

(2.3.4)

(2.3.4)

![]()

Осевая сила рассчитывается как:

![]() (2.3.5)

(2.3.5)

где Ср=68, x=1.2, y=0.65- коэффициенты учитывающие условия резания.

![]()

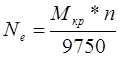

Мощность резания определяется:

, (2.3.6)

, (2.3.6)

В случае совместного зенкерования с зенкованием суммарный момент будет:

∑ Мкр= Мкр. зен + Мкр.зенков , (2.3.7)

∑ Мкр =35.9+91=126.9 (Н/м).

Суммарная осевая сила:

∑Ро= Ро.зенк+ Ро.зенков (2.3.8)

∑Ро =780+10191=10971 (Н).

4.Определение номера конуса Морзе.

Так как Мкр.зенков> Мкр.зен, и Ро.зенков> Ро.зенк, то расчет ведем по зенкерованию.

Средний диаметр конуса равен

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.