Расчет силы.

Сила Рх- отрывающая заготовку от поверхности приспособления равна 4554 Н.

Необходимая сила, для закрепления заготовки должна уравновешивать силу Рх.

Примем коэффициент запаса равный 2, тогда

Рз=Рх Кзап= 4554*2=9109 (Н). (2.1.27)

Расчет передаточного отношения клина прижимающего рычаг:

Методика расчета описана в [7]

α=40˚- угол клина

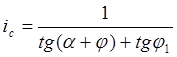

, (2.1.28)

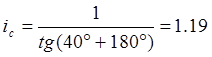

, (2.1.28)

φ и φ1-углы трения, равные 180˚.

.

.

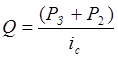

Сила на приводе расчитывается, исходя из условия создания необходимого усилия закрепления и преодаления силы сжатия пружины, учитывая передаточное отношение клина.

(2.1.29)

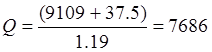

(2.1.29)

(Н).

(Н).

Рабочее давление в цилиндре расчитывается, исходя из диаметра штока:

D=40 мм- диаметр штока.

Площадь штока:

S=π*R2 (2.1.30)

S=3.14*202=1256.6 (мм2).

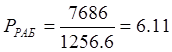

Рабочие давление в гидроцилиндре:

(2.1.31)

(2.1.31)

(Мпа).

(Мпа).

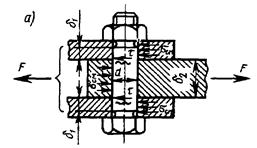

Расчет оси на прочность.

рис. 2.1.2.

Расчет ведется по методике из [10].

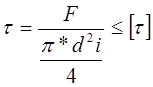

Условие прочности при расчете на срез:

, (2.1.32)

, (2.1.32)

где d- диаметр пальца, d=10мм;

i-число плоскостей среза.

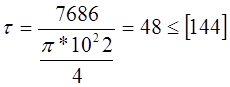

F=Q=7686 Н- сила, давящая на ось.

[τ]=0.4*σт=0.4*360=144 (мПа)-предельное напряжение среза для стали 45.

-условие соблюдается.

-условие соблюдается.

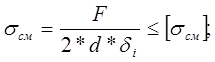

Условие прочности при расчете на смятие:

(2.1.33)

(2.1.33)

[σсм]=0.8* σт =288 (мПа)-предельное напряжени смятия для стали 45

δi-толщина детали, мм.

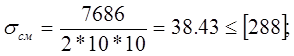

Для пальца:

- условие соблюдается.

- условие соблюдается.

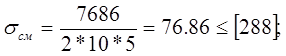

Для рычага:

- условие соблюдается.

- условие соблюдается.

Расчет погрешности базирования.

Использования современного оборудования, в частности станков с ЧПУ позволяет исключить данную составляющую. Дело в том, что при смене палеты с приспособлением происходит автоматическая коррекция нуля заготовки, что позволяет определить истинное положение заготовки относительно нуля станка.

2.2. Разработка и расчет конструкции контрольного приспособления.

Описание конструкции и принципа работы.

Приспособление предназначено для контроля параллейности осей установочных отверстий Ø50 мм.

В корпусе 1 закреплен установочный круглый палец 8 винтом 16. К корпусу также закреплен болтами 14 винт 6. Направляющая 2 может свободно перемещаться по винту 6. Регулировка высоты направляющей происходит гайкой 4, после чего происходят её фиксацию зажимным винтом 12. Готовая деталь базируется на плоскость корпуса и на установочный палец. Опора 7 базирует деталь снизу. Планка 3 перемещается по направляющей 2, таким образом происходит регулировка длины между контролируемыми отверстиями. После регулировки планка 3 закрепляется винтом 14. Винт, давя на пластину 11, создает посадку с натягом, не допуская перемещения планки. Чтобы при регулировке планка не соскочила с направляющей, предусмотрен стопорный винт 15. На одинаковых расстояниях от оси перемещения планки, закреплены контрольные индикаторы 19. Для удаления вероятности непопадания на образующую контрольного валика 5, пяты на конце щупов выполнены в виде пластины. Для облегчения вставления контрольного пальца 5 в контролируемое отверстие, он имеет срезанную форму.

Контроль происходит следующим образом: после того как контрольное приспособление настроили тарировочной плитой, происходит контроль готовых деталей. Рабочий, после базирования детали на плоскость, палец 7 и установочный круглый палец 8, вставляет в контролируемое отверстие контрольный валик 5. При вставлении контрольного валика, рабочий, выставляет пяты так, чтобы пяты на конце щупов находились на образующей валика. После чего рабочий снимает показания с индикаторов. Разность показаний индикаторов покажет отклонение параллейности осей установочных отверстий.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.