2.Конструкторский

раздел.

Введение.

В машиностроении широко применяется различная технологическая оснастка. Затраты на ее изготовление составляет 10¸20% от себестоимости продукции, а стоимость и сроки подготовки производства в основном определяются величиной затраты труда и временем на проектирование и изготовление технологической оснастки.

Наибольший удельный вес в общей массе оснастки имеют станочные приспособления, с помощью которых три основных задачи:

1. Базирование обрабатываемых деталей с выверкой по проверочным базам заменяется базированием без выверки, что значительно ускоряет процесс базирования и обеспечивает возможность автоматического получения точности размеров на настроечных станках.

2. Повышается производительность и улучшается условия труда рабочих за счет механизации и автоматизации приспособлений, а также за счет применения многоместных приспособлений, позиционной и непрерывной обработки.

3. Расширяются технологические возможности станков, позволяет на обычных станках выполнять такую обработку или получать такую точность, для которых такие станки не предназначены

Станочные приспособления должны обеспечивать быстрое закрепление обрабатываемой детали без затраты на это мускульной силы.

В большинстве случаев это может быть достигнуто за счет применения зажимов, действующих от пневматического или гидравлического приводов.

1.1. Проектирование приспособлений.

Приспособление токарное.

Для операции 030; 025 спроектировано токарное приспособление. Оно крепится на планшайбу токарного станка.

Базовыми элементами приспособления являются: установочная пластина, упорная опора и опоры самоцентрирующие.

Деталь устанавливается на опорную пластину поз.11, жестко связанную с планшайбой, дожимается до упорной опоры поз.22. Закручивая втулку поз.8, винты поз.6 и поз.7 (с разными направлениями) планки поз.10 с опорами поз.21, которые в свою очередь зажимают деталь одновременно с 2-х сторон. Для предварительной фиксации детали предусмотрен винт поз.17 с пятой 25.

Приспособление сверлильное.

Для операции 040 спроектировано специальное сверлильное приспособление. Оно базируется на столе станка. Приспособление восьмиместное. Деталь обрабатывается с двух установок.

2.2. Проектирование режущего инструмента.

При

обработке центрального канала Æ![]() для получения шероховатости Ra=0,8мм используем раскатник

роликовый.

для получения шероховатости Ra=0,8мм используем раскатник

роликовый.

Раскатник Æ38 – горизонтального действия , 5-ти роликовый, самонаводящийся на размер. Принцип действия раскатника следующий:

ролик 8, находясь под натягом, в процессе раскатывания катится между поверхностями обрабатываемого отверстия и опорного конуса, воспринимающего реактивное усилие раскатывания. Не имея материальной оси вращения, ролики фиксируются в требуемом положении относительно заготовки сепаратором 9, в окнах которого они расположены. Диаметральный размер раскатника регулируется в пределах 0,2мм перемещением сепаратора с роликами вдоль опорного конуса. В конструкции раскатника применена пружина сжатия, с некоторым усилием подталкивающая сепаратор до контакта с подшипником 14 для восстановления рабочего размера.

Большая длина линии контакта роликов с обрабатываемой плоскостью позволяет вести раскатывание с необычайно большими подачами (0,5¸1мм/об)

Ось паза раскатника смещена относительно оси сепаратора на 0045¢. Это сделано для того, чтобы возникала самоподача раскатника S0;

S0=p×d×tgh=3,14×38×tg0045¢=0,8мм/об;

Подача станка принимается в 1,1¸1,3 раза больше, чем величина самоподачи и раскатник без особых усилий заходит в отверстие.

Обработка дифференциальными раскатниками производится со скоростью 30¸50 м/мин, увеличение скорости ограничено тем, что возрастает дисбаланс заготовки и инструмента, нагрев заготовки и раскатника.

Настройка раскатника на размер осуществляется по специальному кольцу, а затем уточняется в зависимости от условий обработки с помощью гайки 3, над которой нанесена шкала с ценой деления 0,01мм на диаметр.

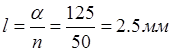

Расчет цены деления.

Число рисок –

Резьба на лимб гайки М16х1,5

Диаметр лимб гайки

Делительная окружность

a = p×d = 3,14×50 = 125мм

Расстояние между рисками

2.3. Расчет калибра собираемости.

Данный калибр собираемости спроектирован для контроля

размера

![]() Æ

Æ![]() мм и размера Æ14мм;

мм и размера Æ14мм;

dk(наиб) = DA – l + dk + du + lk ;

dk(наим) = DA – l + du + lk ;

dk(изн) = DA – l + lk ;

где dk – диаметр ступени калибра;

DA – наименьший предельный диаметр контролируемого отверстия;

l – допуск на соосность изготовления ступени калибра;

du – допуск на не точность изготовления ступени калибра;

dk – допуск на износ ступени калибра;

lk – допуск на несоосность ступени калибра;

Æ![]()

dk(наиб) = 20,065 – 0,008 + 0,013 + 0,019 + 0,008 = 20,097мм;

dk(наим) = 20,065 – 0,08 + 0,008 + 0,019 = 20,012мм;

dk(изн) = 20,065 – 0,08 + 0,008 =19,933мм;

Æ![]()

dk(наиб) = 14 – 0,08 + 0,008 + 0,011 + 0,005 = 13,944мм ;

dk(наим) = 14 – 0,08 + 0,005 + 0,011 = 13,936мм;

dk(изн) = 14 – 0,08 + 0,005 =13,925мм;

2.4. Силовой расчет сверлильного приспособления.

При расчетах усилия зажима учитывают силы резания, реакции опор, силы трения.

Схему установки и формулу для расчета силы зажима определяют:

Рз = К×R, Н;

где R – сила реакции при сверлении, Н;

К – коэффициент запаса, учитывающий нестабильность

силовых воздействий.

К = К0×К1×К2×К3×К4×К5×К6;

где К0 =1,5 – габаритный коэффициент запаса;

К1=1,2 – коэффициент, учитывающий увеличение сил резания из-зи неровностей поверхности;

К2=1,3 – коэффициент, учитывающий увеличение сил резания при прерывистом резании;

К4=1,0 – коэффициент, характеризующий постоянство силы;

К5=1,0 – коэффициент, учитывающий моменты, стремящиеся

повернуть заготовку;

К6=1,0 – коэффициент, характеризующий эргономику не механизирующего приспособления;

К = 1,5×1,2×1,3×1,2×1,0×1,0×1,0 = 2,81;

R = 781Н;

Рз = 2,81 × 781 = 2194Н;

Рассчитываем погрешность базирования приспособления

ev = ∆ × r;

где r – угловой коэффициент, r=0.08;

ev = 0.046 × 0.08 = 0.004мм;

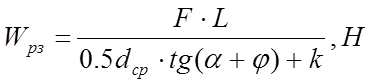

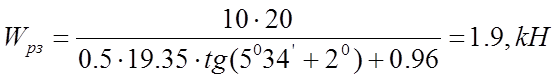

Винтовой зажим рассчитывается по формуле:

F=10H – сила, прикладываемая к рукоятке ключа;

L = 12 × d = 12 × 20 = 240мм;

Обеспечивает надежное закрепление детали;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.