Церий присутствующий в форме соединения Mg9Ce, при малых увеличениях в структуре не обнаруживается из-за высокой дисперсности частиц этой фазы. Упрочняющее его действие связано с легированием твердого раствора и с образованием высокодиоперсных частиц Mg9Ce.

Сплав МА8, так же как и сплав МА1, не упрочняется термической обработкой. Изделия из этого сплава (листы, профиля, прутки) в основном выпускаются в отожженном состоянии.

Механические свойства сплава указаны в табл. 37. По другим свойствам сплав МА8 близок к свойствам сплава МА1, но отличается от него пониженной способностью к сварке.

Сплавы магния с алюминием и цинком (МА2, МАЗ и МА5)

В малоцинковистых магниевых сплавах МА2, МА5 (с содержанием цинка до 1%) основным легирующим компонентом является алюминий, содержание (которого колеблется от 3 до 9%, причем с увеличением номера сплава концентрация алюминия увеличивается.

Небольшие добавки марганца, присутствующего во всех сплавах, вводятся для дополнительного их упрочнения, а также для повышения коррозионной стойкости. По своей структуре в литом виде все эти сплавы подобны описанному ранее сплаву МЛ5 и отличаются только содержанием фазы Mg4Al3 .

Изделия из сплавов МА2, МАЗ и МА5 (прессованные прутки, трубы, поковки) преимущественно применяются в отожженном состоянии. Микроструктура отожженного сплава типа МА5 показана на рис. 133 атласа.

Малолегированные алюминием сплавы МА2 и МАЗ слабо упрочняются в процессе закалки и старения, поэтому они не подвергаются термической обработке. В противоположность этим сплавам сплав МА5 заметно упрочняется в результате закалки, а также после старения. Указанная термообработка, особенно закалка, часто применяются к данному сплаву для повышения его прочности.

На рис. 134 атласа показана микроструктура закаленного

сплава, где, кроме зерен твердого раствора, видны отдельные

темные

включения марганцовистой фазы.

Ввиду высоких механических свойств сплав МА5 применяется для изготовления

кованых и штампованных деталей, несущих

большие

нагрузки.

Кроме указанных сплавов раньше применялся сплав МА4

(4—5% А1;

3—3,5% Zn,

остальное Mg).

Высокоцинковистый сплав МА4 характеризуется еще более высокими механическими свойствами, чем сплав МА5 и другие сплавы данной системы.

Повышение прочности связано с появлением в этом сплаве двух упрочняющих фаз — Mg4Al3 и тройного соединения Mg3Al2Zn2. Наличие переменной растворимости этих фаз в магнии с изменением температуры обеспечивает сплаву значительное упрочнение, особенно при искусственном старении.

Структурные изменения, происходящие при старении, подобны описанным нами ранее на примере сплава МЛ4, близкого по составу к данному сплаву.

Сплав МА4 применялся для производства горячепрессованных прутков и профилей, штамповок, толстостенных труб и других изделий.

§ 3. НЕКОТОРЫЕ НОВЫЕ (НЕСТАНДАРТНЫЕ) МАГНИЕВЫЕ СПЛАВЫ

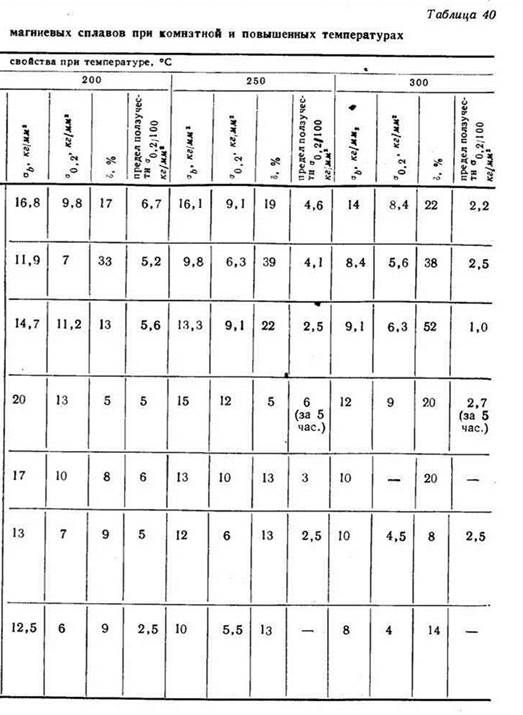

В табл. 40 и 41 приведены состав и механические свойства новых высокопрочных и жаропрочных магниевых сплавов. Среди этих сплавов по своей прочности и жаропрочности выделяются сплавы магния с церием, неодимом, и особенно сплавы, содержащие торий.

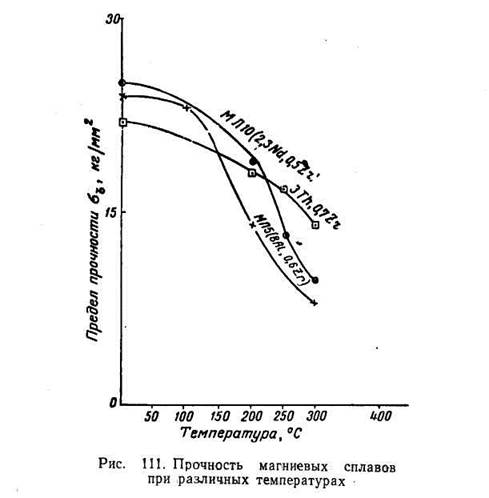

Магнийториевые сплавы, легированные некоторыми другими присадками (Zr, Mn, Zn и др.), являются наиболее теплопрочными сплавами и могут работать до температур 370—400°, тогда как многие стандартные магниевые сплавы уже при температурах 200—250° практически полностью разупрочняются. Разупрочнение отдельных сплавов с повышением температуры показано на рис. 111.

Характерной особенностью магнийториевых сплавов является также их высокое сопротивление ползучести. По показателям криппоустойчивости при температурах 300—400° они превосходят все известные магниевые и алюминиевые сплавы. Многие из этих сплавов уже находят промышленное применение и введены в стандарты ряда зарубежных стран.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.